一、聚氨酯行業概述

聚氨酯(簡稱PU)全稱為聚氨基甲酸酯,是主鏈上含有重復氨基甲酸酯基團的大分子化合物的統稱。聚氨酯可通過改變原料的種類和化學結構、規格指標、配方比例制造出具有各種性能的不同制品,是各種高分子材料中唯一一種在塑料、橡膠、泡沫、纖維、涂料、膠粘劑和功能高分子七大領域均有重大應用價值的有機合成材料,已成為當前高分子材料中品種最多、用途最廣、發展最快的特種有機合成材料。

聚氨酯產業鏈包括聚氨酯上游原料和聚氨酯下游制品。其中,聚氨酯原料為整個產業鏈條中最為關鍵的部分。聚氨酯產業鏈如下:

2002年世界聚氨酯制品總產量約1129萬噸,2007年增長到1592萬噸,2002—2007年年均增長率為7.1%,2008—2009年受金融危機的影響,聚氨酯行業產量下降,2010年逐漸復蘇,2012年產量增長至1896萬噸,同比增長4.5%,2007—2012年年均增長率為4%。預計未來聚氨酯將保持4%的年均增長率,到2017年,全球聚氨酯總產量將達到2290萬噸,2002—2012年世界聚氨酯生產狀況及預測見下表。

| 單位:萬t | ||||||

| 年份 | 聚氨酯原料 | 聚氨酯制品 | ||||

| 2002 | 759 | 1129 | ||||

| 2003 | 829 | 1207 | ||||

| 2004 | 940 | 1287 | ||||

| 2005 | 996 | 1375 | ||||

| 2006 | 1035 | 1480 | ||||

| 2007 | 1073 | 1592 | ||||

| 2008 | 1072 | 1630 | ||||

| 2009 | 1073 | 1542 | ||||

| 2010 | 1177 | 1669 | ||||

| 2011 | 1246 | 1814 | ||||

| 2012 | 1311 | 1896 | ||||

| 2013E | 1377 | 1973 | ||||

| 2017E | 1682 | 2290 | ||||

| 年均增長率/ % | 07-12 | 4.1 | 3.6 | |||

| 13-17 | 5.1 | 3.9 | ||||

二、聚氨酯原料

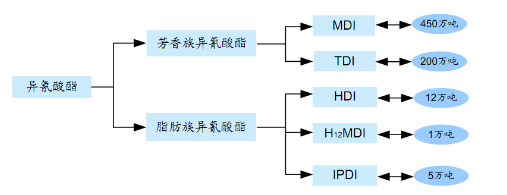

1、異氰酸酯

異氰酸酯是指分子結構中包含異氰酸酯基團(-N=C=O)的一類化合物,工業上使用的通常是含有兩個或兩個以上-NCO特征基團的有機二異氰酸酯或有機多異氰酸酯。通常根據結構的不同,可將異氰酸酯分為芳香族異氰酸酯和脂肪族異氰酸酯(ADI),芳香族異氰酸酯主要包括TDI(甲苯二異氰酸酯)和MDI(二苯基甲烷二異氰酸酯),也是目前最主要的異氰酸酯,約占全球異氰酸酯消費量的95%以上;脂肪族異氰酸酯主要包括HDI、H12MDI、IPDI等,其中HDI是主要的脂肪族異氰酸酯,約占脂肪族異氰酸酯消費量的2/3。

資料來源:2011中國異氰酸酯行業回顧(橢圓中數據為2011年全球消費量)

(1)MDI

MDI,全稱二苯基甲烷二異氰酸酯,是目前最主要的異氰酸酯,2012年全球年消費量在477萬噸左右,占異氰酸酯消費量的70%左右。工業上通常用的MDI包括純MDI和聚合MDI,其中純MDI即為二苯基甲烷二異氰酸酯,常溫下為白色至淺黃色固體;而聚合MDI化學名稱為多苯基甲烷多異氰酸酯,又稱PAPI,實際上是MDI的低聚體,其常溫下為褐色透明狀液體。

目前工業上MDI主流的制備工藝是采用光氣法工藝:即苯胺和甲醛反應生成不同縮合度的二苯基甲烷二胺(MDA),再經過低溫、高溫光氣化階段,生成粗品MDI,粗品MDI經過脫氣、高真空蒸餾、提純、分離等后處理工序,生產出純MDI和不同縮合度的聚合MDI。

MDI的生產具備高資本和技術壁壘。從公開資料可知,巴斯夫重慶40萬噸/年MDI裝置預計至少投資80億元;而萬華寧波最初16萬噸/年MDI裝置單固定資產投資就接近23億元,這其中不包括配套的熱電廠投資等;因此MDI的前期資本投資較為巨大,同時MDI的生產建設通常需要2-4年的建造周期,這在某種程度上提高行業的進入壁壘。

高資本、高技術壁壘使得MDI呈現寡頭壟斷的競爭格局,目前全球掌握MDI核心技術的公司只有7-8家,包括拜耳、巴斯夫、煙臺萬華、亨斯曼、陶氏、日本三井、日本聚氨酯等,其中拜耳、巴斯夫、煙臺萬華、亨斯曼、陶氏5家產能合計占比在85%以上。MDI技術壁壘主要體現在幾個方面,一是光氣的規模化使用,光氣有劇毒,規模化使用對自動化控制要求非常高,同時光氣的反應條件要求比較苛刻,工藝復雜;二是反應過程中使用的鹽酸對設備腐蝕比較嚴重,因此設備防腐性要求比較高;三是MDI的熱敏性比較強,對溫度的控制要求比較高,因此需要嚴苛的反應條件。

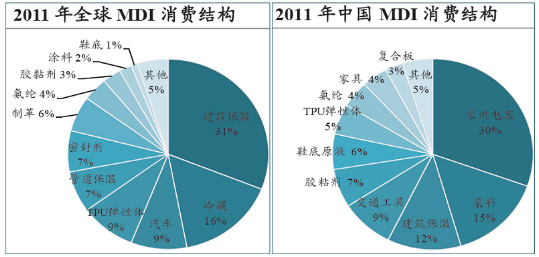

MDI消費結構

2011年全球MDI市場消耗中,以建筑行業消耗MDI最多,達到31%,其次是冷藏行業16%,汽車和TPU的消耗量各達9%。

而中國MDI市場消耗以家用電器占據主導,達到30%,其次是漿料15%,建筑行業和交通工具分別占12%、9%。

目前中國MDI的生產中,純MDI與聚合MDI各自占比約為35%、65%。其中,聚合MDI主要用于生產聚氨酯硬泡,并應用于保溫材料領域,主要下游行業為冰箱冰柜、汽車、建筑、冷鏈物流等;純MDI主要用生產合成革漿料、鞋底原液、氨綸,主要下游行業為合成革、制鞋、箱包、服裝等。

目前國內MDI的供給主要包括兩個來源,一方面是國內工廠的供應;另一方面主要是來自日本、韓國等地的進口。

國內供給現狀:國內目前一共有四家廠商,分別是煙臺萬華、上海拜耳、上海聯恒、日本聚氨酯,合計擁有176萬噸/年產能。煙臺萬華包括煙臺廠區和寧波廠區,其中煙臺廠區有20萬噸/年產能,寧波一期30萬噸/年產能,寧波二期60萬噸/年產能,截止2012年6月,煙臺萬華合計擁有110萬噸/年MDI產能,是目前國內產能最大的MDI廠商;上海拜耳在國內的廠區位于上海漕涇,共有35萬噸/年產能,該廠區2008年10月投產;上海聯恒是巴斯夫、亨斯曼、上海華誼集團、高橋石化等的合資公司,其中巴斯夫和亨斯曼各占35%的股權,負責MDI的生產、銷售,目前上海聯恒年產能為24萬噸/年;日本聚氨酯在浙江瑞安有一套7萬噸/年MDI母液蒸餾分離精制裝置。

2007—2012年中國MDI缺口不斷減小,國內產量不斷提高,進口量逐漸減少,出口量逐漸增加。2012年產需比達到96%,預計2017年產需比將達116%,國內生產完全能滿足國內消費,并大量出口。

(2)TDI

甲苯二異氰酸酯簡稱TDI,為無色或淡黃色有刺激性臭味的透明液體,在紫外線照射下變黃。

目前主流的生產方法:由甲苯硝化生成二硝基甲苯,再經還原得到甲苯二胺。甲苯二胺與光氣反應即得TDI(以2,4-異構體為主)。

TDI下游領域主要有軟質聚氨酯泡沫及聚氨酯彈性體、涂料、膠粘劑等,其中全球TDI有85%左右用于生產軟質聚氨酯泡沫,而就中國國內的消費比率而言,2012年,我國TDI軟泡行業用量占其總消費量的66.7%左右,涂料行業占12.4%左右,彈性體占13.9%左右。

2012年TDI本土生產企業甘肅銀光、滄州大化、煙臺巨力共有產能38萬噸/年,本土企業太原藍星搬遷改造,原4萬噸/年裝置關停。外資企業有上海巴斯夫16萬噸/年和上海拜耳25萬噸/年,國內總產能79萬噸/年,不僅滿足國內需求,并實現出口。

2012年中國TDI消費量約63萬噸,同比增長12.5%,其中聚氨酯軟質泡沫消費量約42萬噸,同比增長9.5%;涂料領域消費量約7.8萬噸,同比增長18%;彈性體領域消費量約8.8萬噸,同比增長25%,粘合劑領域消費3.2萬噸,同比增長14%;其他領域1.2萬噸。

中國TDI曾經長時間供不應求,供應缺口都在10萬噸/年以上。2012年首次實現凈出口,出口量8萬噸,凈出口3.2萬噸,標志著中國TDI出口市場的突破。2012年中國TDI消費量63萬噸,產需比為105%。隨著國內產能的不斷釋放,進口量將逐漸減少,出口量將逐漸增多,產需比將逐漸增大。

(3)MDI與TDI的對比

①TDI異氰酸根含量較MDI高,單位質量發泡體積較大。TDI全稱甲苯二異氰酸酯,一個苯環上有兩個異氰酸根,其異氰酸根含量為48.3%;MDI全稱二苯基甲烷二異氰酸酯,其有兩個苯環,異氰酸根含量為33.6%;通常異氰酸根含量越高,單位發泡體積越大,因此兩者相比,TDI單位質量發泡體積較大。

②MDI毒性較小,TDI有劇毒。MDI蒸汽壓較低,不容易揮發,無刺激性氣味,對人體毒性較小,對運輸無特殊要求;TDI蒸汽壓較高,容易揮發,有強烈刺激性氣味,是劇毒危險品,對運輸有嚴格要求。

③MDI體系熟化速度快。與TDI相比,MDI體系熟化速度快,制品模塑周期短,而且泡沫體性能好,例如TDI基泡沫體一般需要12-24h熟化過程才能達到最佳性能,而MDI體系僅需要1h就可達到95%熟化程度。

④MDI易開發多樣化泡沫產品,相對密度較高,通過改變組分比例,可生產硬度范圍很寬的產品。

MDI成為后起之秀。可以看出,與TDI相比,MDI有諸多優勢,所以MDI雖然較TDI起步晚,但發展較為迅猛,在20世紀70年代全球MDI產量即超過TDI。2000-2010年全球MDI消費量從240萬噸增長至420萬噸,復合增速為5.8%;全球TDI消費量從131萬噸增長至191萬噸,復合增速為3.9%;即MDI有更高的需求增速。

聚合MDI下游主要用于生產硬泡,應用于建筑節能、冰箱冰柜等,全球建筑約占聚合MDI消費量的35%左右,冰箱冰柜約占聚合MDI消費量的20%左右;純MDI主要用于生產漿料、鞋底、彈性體等,應用于合成革、制鞋、汽車等領域;而TDI下游主要應用于軟泡,據估計,全球80%左右的TDI用來生產軟泡,應用于家具、汽車等領域。

2、多元醇

(1)聚酯多元醇

聚酯多元醇通常是由有機二元羧酸與多元醇縮合或由內酯與多元醇聚合而成。二元酸有己二酸、鹵代苯二甲酸等。多元醇有乙二醇、丁二醇、季戊四醇等。

①己二酸(AA)

己二酸簡稱AA,主要用于制己二腈進而生產己二胺,并與己二胺合成生產聚酰胺66(尼龍66),聚酰胺66可作為工程塑料與錦綸纖維。

由于我國尼龍塑料工業發展較緩慢,而聚氨酯工業發展迅速,因此我國己二酸的消費結構與國外差距較大。目前美國、西歐、日本尼龍鹽消費量占己二酸消費量的比例分別為90.7%、65.4%、57.5%,遠遠高于我國約18%的比例。我國己二酸最大的消費領域是聚氨酯行業,約占總消費量的58%,尼龍66鹽約占18%,其他領域約占24%。我國聚氨酯對己二酸的需求保持年均15%的增長速度,預計近年我國己二酸的消費結構不會有大的變化。

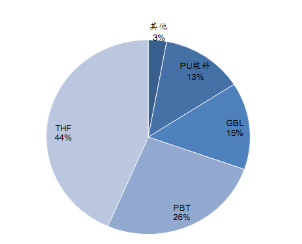

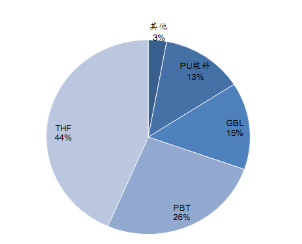

②1,4-丁二醇(BDO)

1,4-丁二醇(BDO)是一種重要的有機和精細化工原料,被廣泛應用于醫藥、化工、紡織、造紙、汽車和日用化工等領域。其下游衍生產品主要包括四氫呋喃(THF)、聚對苯二甲酸丁二醇酯(PBT)、γ-丁內酯(GBL)和聚氨酯(PU)及涂料、增塑劑等。THF可用于生產聚四亞甲基乙二醇(PTMEG),PTMEG是合成氨綸、聚醚彈性體及熱塑性聚氨酯的原料。此外,BDO還可用作溶劑、涂層樹脂和醫藥中間體。

2010年我國 BDO的主要消費結構

目前全球可工業化生產的BDO生產工藝技術主要有四種:Reppe合成法(炔醛法)、丁二烯法、丁烷/順酐法、環氧丙烷/烯丙醇法。

國內企業如山西三維、新疆美克、南京藍星、陜西陜化等,主要采用炔醛法和順酐法生產BDO。2011年中國的BDO生產能力達到47.9萬噸,成為世界上擁有BDO生產能力最大的國家。

(2)聚醚多元醇

聚醚多元醇(簡稱聚醚,統稱PPG)是環氧丙烷的重要衍生產品,是合成聚氨酯的主要原料之一。由于起始劑種類的不同,生產的聚醚可分為軟泡聚醚、硬泡聚醚和彈性體聚醚。

聚醚最大的用途是生產聚氨酯塑料,其次用作表面活性劑,如泡沫穩定劑、造紙工業消泡劑、原油破乳劑、油井酸處理潤濕劑及高效低泡洗滌劑等。也用做潤滑劑、液壓流體、熱交換流體及淬火劑、乳膠發泡劑、多種切削和牽伸劑組分及專用溶劑等。

2000年以來,隨著中國聚氨酯工業的迅速發展,中國聚醚多元醇工廠大量新建、擴建,產能也在不斷地增長。2002年,中國聚醚多元醇產能約55萬噸/年,產量35萬噸,2007年發展到產能146萬噸/年,產量94萬噸,2012年產能達到312萬噸/年,產量198萬噸。2007—2012年中國聚醚多元醇產能、產量年均增長率分別為17%和16%,目前產能亦滿足需求且顯過剩。

2、多元醇

(1)聚酯多元醇

聚酯多元醇通常是由有機二元羧酸與多元醇縮合或由內酯與多元醇聚合而成。二元酸有己二酸、鹵代苯二甲酸等。多元醇有乙二醇、丁二醇、季戊四醇等。

①己二酸(AA)

己二酸簡稱AA,主要用于制己二腈進而生產己二胺,并與己二胺合成生產聚酰胺66(尼龍66),聚酰胺66可作為工程塑料與錦綸纖維。

由于我國尼龍塑料工業發展較緩慢,而聚氨酯工業發展迅速,因此我國己二酸的消費結構與國外差距較大。目前美國、西歐、日本尼龍鹽消費量占己二酸消費量的比例分別為90.7%、65.4%、57.5%,遠遠高于我國約18%的比例。我國己二酸最大的消費領域是聚氨酯行業,約占總消費量的58%,尼龍66鹽約占18%,其他領域約占24%。我國聚氨酯對己二酸的需求保持年均15%的增長速度,預計近年我國己二酸的消費結構不會有大的變化。

②1,4-丁二醇(BDO)

1,4-丁二醇(BDO)是一種重要的有機和精細化工原料,被廣泛應用于醫藥、化工、紡織、造紙、汽車和日用化工等領域。其下游衍生產品主要包括四氫呋喃(THF)、聚對苯二甲酸丁二醇酯(PBT)、γ-丁內酯(GBL)和聚氨酯(PU)及涂料、增塑劑等。THF可用于生產聚四亞甲基乙二醇(PTMEG),PTMEG是合成氨綸、聚醚彈性體及熱塑性聚氨酯的原料。此外,BDO還可用作溶劑、涂層樹脂和醫藥中間體。

2010年我國 BDO的主要消費結構

目前全球可工業化生產的BDO生產工藝技術主要有四種:Reppe合成法(炔醛法)、丁二烯法、丁烷/順酐法、環氧丙烷/烯丙醇法。

國內企業如山西三維、新疆美克、南京藍星、陜西陜化等,主要采用炔醛法和順酐法生產BDO。2011年中國的BDO生產能力達到47.9萬噸,成為世界上擁有BDO生產能力最大的國家。

(2)聚醚多元醇

聚醚多元醇(簡稱聚醚,統稱PPG)是環氧丙烷的重要衍生產品,是合成聚氨酯的主要原料之一。由于起始劑種類的不同,生產的聚醚可分為軟泡聚醚、硬泡聚醚和彈性體聚醚。

聚醚最大的用途是生產聚氨酯塑料,其次用作表面活性劑,如泡沫穩定劑、造紙工業消泡劑、原油破乳劑、油井酸處理潤濕劑及高效低泡洗滌劑等。也用做潤滑劑、液壓流體、熱交換流體及淬火劑、乳膠發泡劑、多種切削和牽伸劑組分及專用溶劑等。

2000年以來,隨著中國聚氨酯工業的迅速發展,中國聚醚多元醇工廠大量新建、擴建,產能也在不斷地增長。2002年,中國聚醚多元醇產能約55萬噸/年,產量35萬噸,2007年發展到產能146萬噸/年,產量94萬噸,2012年產能達到312萬噸/年,產量198萬噸。2007—2012年中國聚醚多元醇產能、產量年均增長率分別為17%和16%,目前產能亦滿足需求且顯過剩。

由于聚醚多元醇生產的技術壁壘不高,中國生產企業較多,主要供應商有高橋石化、中海殼牌、山東東大、方大錦化、天津三石化等,以及新崛起的河北亞東化工集團有限公司、淄博德信聯邦化學工業有限公司、佳化化學股份有限公司等,2012年中國主要聚醚多元醇生產企業見下表。

| 序號 | 公司名稱 | 區域 | 產能/(萬t/a) | 產量/萬t |

| 1 | 中海殼牌石油化工有限公司 | 華南 | 23 | 20 |

| 2 | 淄博德信聯邦化學工業有限公司 | 華東 | 23 | 15 |

| 3 | 山東東大化學工業(集團)公司 | 華東 | 20 | 16 |

| 4 | 上海高橋石油化工公司 聚氨酯事業部 | 華東 | 18 | 16 |

| 5 | 佳化化學股份有限公司 | 華東、東北 | 16 | 10 |

| 6 | 廣州宇田聚氨酯有限公司 | 華南 | 15 | 10 |

| 7 | 江蘇鐘山化工有限公司 | 華東 | 15 | 10 |

| 8 | 南京紅寶麗股份有限公司 | 華東 | 15 | 10 |

| 9 | 句容寧武化工有限公司 | 華東 | 15 | 10 |

| 10 | 河北亞東化工集團有限公司 | 華北 | 14 | 8 |

| 11 | 方大錦化化工科技股份有限公司 | 東北 | 12 | 7 |

| 12 | 南京金浦錦湖石油化工有限公司 | 華東 | 12 | 10 |

| 13 | 紹興市恒豐聚氨酯實業有限公司 | 華東 | 10 | 6 |

| 14 | 天津石油化工公司聚醚部 | 華北 | 8 | 4 |

| 15 | 廣東萬華容威聚氨酯有限公司 | 華南、華東 | 8 | 5 |

| 其他 | 88 | 41 | ||

| 合計 | 312 | 198 |

2012年中國聚醚多元醇消費量達到200萬噸,2007—2012年年均增長率為10%。中國聚醚多元醇主要用于生產聚氨酯泡沫,其中用于聚氨酯軟泡90萬噸,占45%;用于聚氨酯硬泡77萬噸,占38%。

2012年中國聚醚多元醇產量為198萬噸,凈進口2萬噸,產需比為99%,產需基本平衡。預計2013年消費量220噸,同比增長10%,凈進口為0,產需平衡。預計2017年消費量290萬噸,產需比107%,產量完全能滿足國內需求,并實現出口。

3、助劑或輔料

異氰酸酯和多元醇通常占聚氨酯制品(不包括溶劑)質量的80%以上,而聚氨酯材料的多樣化、高性能離不開助劑。助劑用量雖少,卻是聚氨酯材料的關鍵原材料。主原料和助劑的發展,促進了聚氨酯新材料的開發。主要助劑或輔料有:

(1)擴鏈劑

在聚氨酯材料配方中,擴鏈劑或交聯劑是常用的助劑。擴鏈劑是指含2個官能團的化合物或二元醇、二元胺、乙醇胺等,通過擴鏈反應生成線型高分子;在聚氨酯行業的交聯劑一般指三官能度以及四官能度化合物,如三醇、四醇等,它們使得聚氨酯產生交聯網絡結構。擴鏈劑和交聯劑是小分子,在聚氨酯分子中對硬段含量產生貢獻。在滿足固化的前提下,擴鏈劑用量越多,相應二異氰酸酯用量也越多,聚氨酯的硬段含量高,由此得到高強度、較高硬度的材料。

(2)催化劑

催化劑是許多化學反應的促進劑。催化劑是合成樹脂的一種重要助劑,對于聚氨酯也不例外。它縮短反應時間,提高生產效率,選擇性促進正反應、抑制副反應。在許多聚氨酯制品生產中,催化劑是一種常用的助劑,用量雖少,作用很大。

(3)阻燃劑

和其他大多數高分子材料一樣,聚氨酯不耐燃,容易被點燃,產生毒性氣體,危害人身財產安全。所以,一般通過各種方法,使聚氨酯制品具有一定的阻燃性。添加阻燃劑是最常用的方法,阻燃劑是聚氨酯材料的重要助劑。

(4)發泡劑

水是聚氨酯材料重要的發泡劑,它是化學發泡劑,通過與異氰酸酯反應生成的二氧化碳氣體,使粘彈性的泡沫物料膨脹、發泡、固化,得到泡沫塑料。在傳統的聚氨酯泡沫塑料中,水主要用作軟質泡沫塑料的發泡劑,也用于微孔彈性體、半硬質泡沫塑料和硬質泡沫塑料。由于二氧化碳熱導率較高,并且滲透性較強,因此水很少用于要求有高絕熱性能的硬質聚氨酯泡沫塑料配方。聚氨酯硬泡的生產必須使用物理發泡劑。因為硬泡生產中的物料混合初期,在數十秒內產生大量的熱量,它需要發泡劑吸收部分熱量,同時發泡劑的氣體使泡沫膨脹發泡。在聚氨酯軟泡生產中,為了獲得低密度的柔軟泡沫塑料,同時不因水用量過多而引起泡沫僵硬,一般需控制水的用量,而添加適量的物理發泡劑作為輔助發泡劑。

(5)勻泡劑

生產聚氨酯泡沫塑料時,勻泡劑是一個不可缺少的組分。它增加各組分的互溶性,起著乳化泡沫物料、穩定泡沫和調節泡孔的作用。目前使用的泡沫穩定劑多屬于聚醚改性有機硅表面活性劑(行業有時俗稱“硅油”)。

(6)光穩定劑

大部分聚氨酯材料是以芳香族二異氰酸酯TDI、MDI和芳香族多異氰酸酯PAPI為主要原料制得,芳香族氨酯基的存在使得聚氨酯在長期日光照射發生黃變,為了減輕變色,可添加光穩定劑。

(7)抗氧劑

抗氧劑主要用于防止聚氨酯熱氧降解,這類穩定劑從作用機理分有自由基鏈封閉劑和過氧化物分解劑。

(8)水解穩定劑

聚酯及聚酯型聚氨酯中的酯基長期在潮濕環境中或者浸泡在水中容易水解,酯鍵斷裂,聚合物降解,生成羧酸基團,而羧基的存在又加速了酯基的水解。添加水解抑制劑或稱水解穩定劑,可抑制水解、延緩水解。

(9)色漿

聚氨酯的染色性較好。通過添加色漿,可制造具有所需顏色的聚氨酯制品,如彩色聚氨酯軟泡、彈性體、合成革等。除了利用顏色提供功能性的效果,對聚氨酯泡沫塑料染色還有以下作用:①利用不同的顏色區分不同密度和不同功能的聚氨酯軟泡。不同顏色和深度代表不同的密度,或阻燃性海綿,或抗靜電海綿。②可用棕色、紅色、黃色或黑色來掩飾聚氨酯的變黃現象,使聚氨酯制品的變黃現象不明顯或不易察覺,從而將負面效果降低至最低點。

(10)脫模劑

聚氨酯材料與許多材料都有較好的黏結性,因此在模塑成型時,需在模具表面涂上脫模劑,以使泡沫表皮與模具中間形成很薄的隔離層,便于制品的脫模。

魯ICP備2021047099號

魯ICP備2021047099號