RIBA復合材料公司是意大利一家領先的結構件與零部件制造商,主要為汽車和航空工業提供先進的復合材料零部件,最近購買了一套康隆(Cannon)新的HP-RTM和模壓成型技術的生產線。

位于意大利法恩扎的RIBA復合材料公司原來一直采用熱壓罐和真空袋或真空爐小批量地生產復合材料零部件,現在,這家公司要擴大其汽車和航空領域的復合材料零部件產量。該公司原有的生產設備和工藝已無法滿足汽車工業的系列化和規模化的生產需要,所以決定馬上探索高產量的生產工藝,如HP-RTM和模壓成型工藝。

康隆(Cannon)ERGOS與其他幾家提供這種設備的領先企業一起接受了邀請,康隆(Cannon)ERGOS提供的是一套完整的生產解決方案。

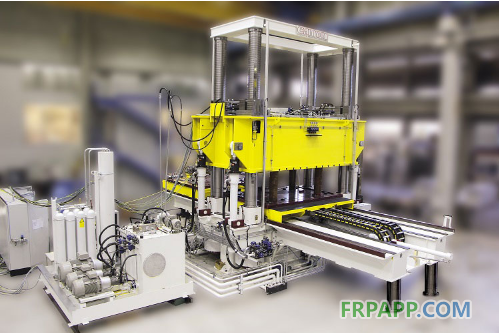

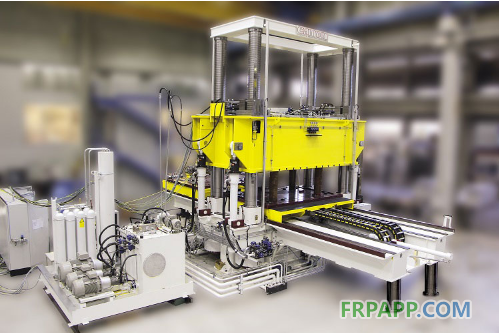

康隆(Cannon)不僅提供了高產量的HP-RTM壓機,還提供了適合于高產量HP-RTM工藝的環氧基樹脂計量設備——樹脂與碳纖維增強材料復合后,即可制成輕量化的零部件。其中:一套使用環氧樹脂配方原料的三組分E-System高壓計量設備,配備一個LN 10三組分混合頭,可以閉環控制原料的流量和比例;一臺合模力25000 kN的快行程壓機,壓板尺寸為3.6m×2.4m,配有一套非常精確的平行度主動控制系統,用以保證模壓部件的平面度。

壓機的前面和后面有兩個往復移動的下壓板,采用了人機工程學設計,當一個部件在壓機內模壓固化時,可以在另一個下模具上進行精準的準備工作(部件離模、可視化檢查模具和清模以及放置碳纖維疊層材料)。根據模溫的不同,HP-RTM部件的固化時間也從180s到90s不等。一般,樹脂注射的時間不超過30s,而且為了提高產量,固化和注射的時間未來還有可能更短。兩個往復臺板的設計,可有效地提高生產效率,因為這樣可以讓壓機一直在工作。其實,壓機多數時間是處于合模保壓的狀態,所以壓機在依次執行“合模-注入樹脂-固化”的操作時,可以讓1——2個操作人員同時在壓機外面完成另一個下模具的準備工作。

通過這種改進的HP-RTM工作島站,這家意大利企業不僅可以為原來小批量的應用行業生產高端的復合材料部件,現在還準備進入汽車行業CFRP零部件的一級供應商梯隊去比拼。

康隆(Cannon)“一家公司”可以提供所有的技術和設備,可為那些要投資全套復合材料生產解決方案的公司提供一站式的服務。如果客戶想要整合一個復雜的工廠,讓“一家公司”提供所有的技術和設備,要比幾家公司各自提供單體式的設備然后再整合,更能保證最終產品的品質!

康隆(Cannon)不僅提供了高產量的HP-RTM壓機,還提供了適合于高產量HP-RTM工藝的環氧基樹脂計量設備

壓機的前面和后面有兩個往復移動的下壓板,采用了人機工程學設計,當一個部件在壓機內模壓固化時,可以在另一個下模具上完成精準的準備工作

魯ICP備2021047099號

魯ICP備2021047099號