日前, CR929飛機首件全尺寸(15×6米)復合材料機身壁板工藝件試制成功,標志著CR929飛機復合材料機身攻關項目進入新的提升階段。

先進的碳纖維樹脂基復合材料以其比強度高、可設計性、抗疲勞性能好、耐腐蝕性強和高阻尼的性能特點,更好地滿足民用飛機對安全性、經濟性、舒適性和環保性需求的發展目標。在以B787、A350為代表的雙通道飛機上,機身結構復合材料用量均超過50%,減輕了飛機重量,提高了結構耐久性,并以更好的耐腐蝕特性,提高了客艙的壓力和濕度,增加了乘客的舒適度。

為突破復合材料機身結構研制的關鍵技術,2014年起,以CR929飛機前機身等直段為研究對象和驗證平臺,中國商飛公司組織上飛院、上飛公司、北研中心,聯合航空工業的復材公司、強度所等力量,組建了聯合團隊,啟動復合材料機身攻關。在有關各方的大力支持下,攻關團隊充分總結各自經驗,立足國內基礎,發揮優勢,彌補短處,充分借鑒吸取國內外民機復合材料主結構的經驗和教訓,深入理解適航要求,確定了攻關項目的技術思路,形成了一體化的研發與驗證試驗規劃,制定了項目實施的路線圖和時間表。

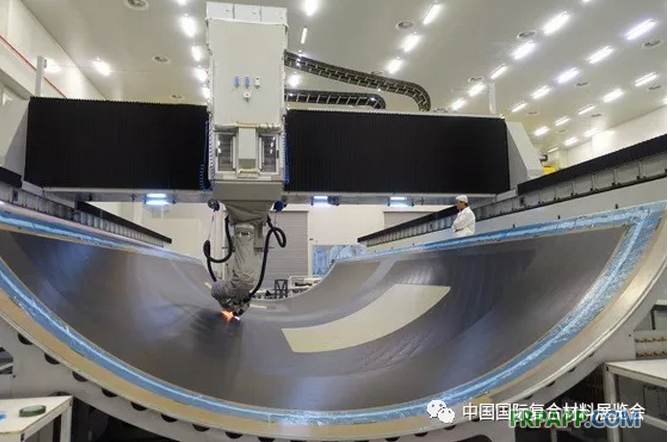

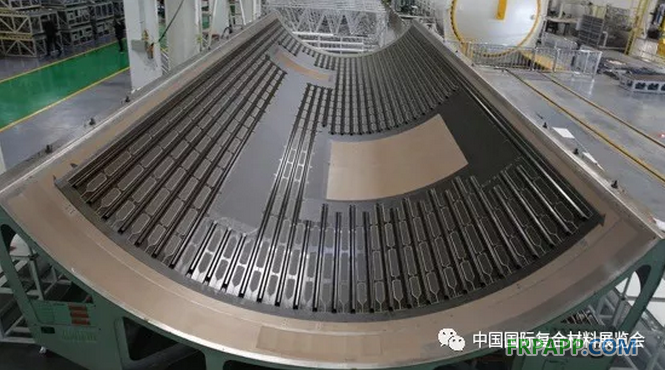

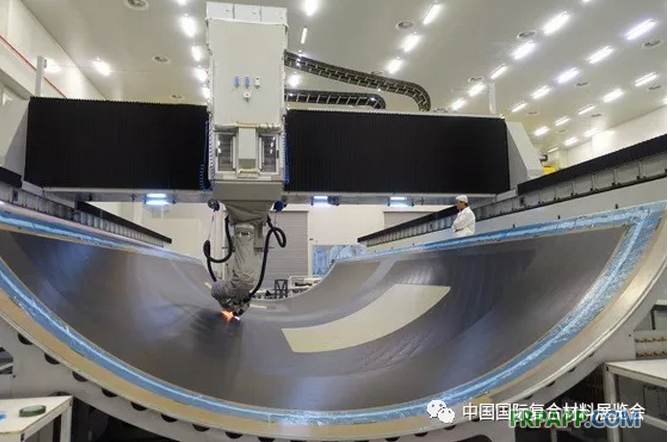

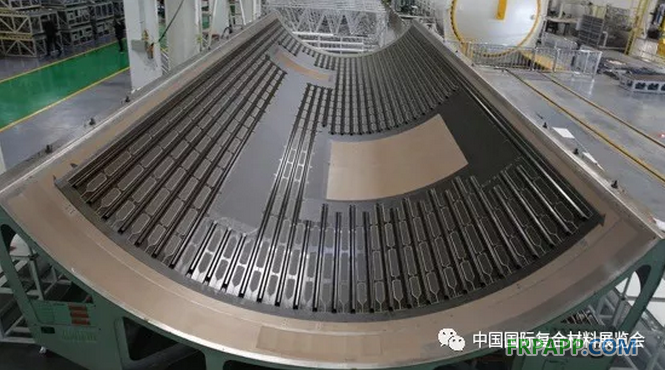

在CR929飛機全尺寸復合材料機身壁板工藝件試制工作中,攻關團隊借鑒ARJ21和C919飛機復合材料研制成果,按照復合材料結構研制規律和設計、分析、制造一體化實施流程,積極穩妥推進“積木式”研發規劃,開展了材料/工藝規范研發試驗和結構選型、研發試驗,先后確定了固化工藝、自動化鋪貼、成型工藝規范,探索形成了一套合理可行的復合材料機體研制工作機制。三年多來,攻關團隊完成了元件、細節件、1米級、3米級、6米級曲面壁板試驗件研制和試驗,驗證了結構/工藝方案和設計要求,為突破全尺寸壁板研制奠定了堅實的基礎。此次首件全尺寸(15×6米)復合材料機身壁板工藝件固化脫模后,無損檢測顯示結果良好。

魯ICP備2021047099號

魯ICP備2021047099號