概述

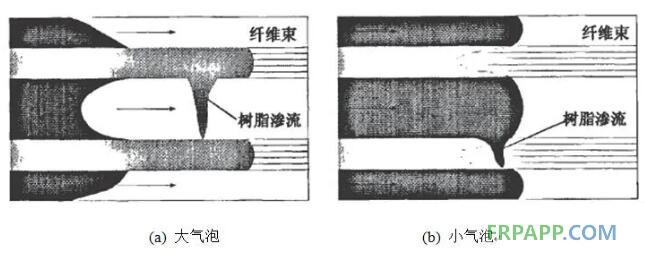

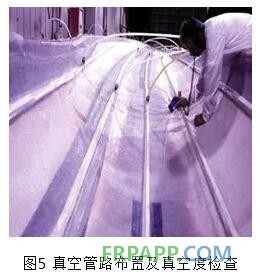

(3)布置真空管路:根據工藝要求,布置真空管路,并包覆真空。此步驟是VARIM工藝中較為關鍵的一步。通常在正式生產前需要結合理論模擬和反復實驗確定;在生產中需要保證整個系統的真空度。

(3)布置真空管路:根據工藝要求,布置真空管路,并包覆真空。此步驟是VARIM工藝中較為關鍵的一步。通常在正式生產前需要結合理論模擬和反復實驗確定;在生產中需要保證整個系統的真空度。

(4)樹脂灌注及固化:在真空條件下,將混合好的樹脂灌注進被壓實的增強材料預成型體中。等樹脂充滿整個模腔后,關閉樹脂流道,按規定的條件固化。

(4)樹脂灌注及固化:在真空條件下,將混合好的樹脂灌注進被壓實的增強材料預成型體中。等樹脂充滿整個模腔后,關閉樹脂流道,按規定的條件固化。

(5)蒙皮粘接及后固化:在蒙皮完成固化成型后,將上下蒙皮和剪切腹板粘接成為整體,并按照規定的工藝進行固化。

(5)蒙皮粘接及后固化:在蒙皮完成固化成型后,將上下蒙皮和剪切腹板粘接成為整體,并按照規定的工藝進行固化。

(6)后處理:產品脫模后,對葉片進行切邊、補強、打磨及涂裝處理。

(6)后處理:產品脫模后,對葉片進行切邊、補強、打磨及涂裝處理。

真空輔助樹脂灌注成型工藝(VacuumAssisted Resin Infusion Molding)簡稱VARIM工藝,是在RTM(Resin Transfer Molding)工藝基礎上發展起來的一種高性能、低成本的復合材料成型工藝。自80年代末開發出來,VARIM工藝作為一種新型的液體模塑成型技術(Liquid Composite Molding,簡稱LCM),得到了航空航天、國防工程、船舶工業、能源工業、基礎結構工程等應用領域的廣泛重視,并被美國實施的低成本復合材料計劃(Composite AffordabilityInitiative,簡稱CAI)作為一項關鍵低成本制造技術進行研究和應用。

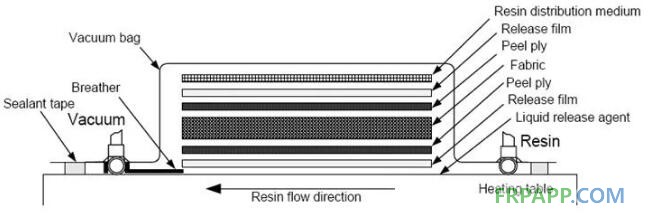

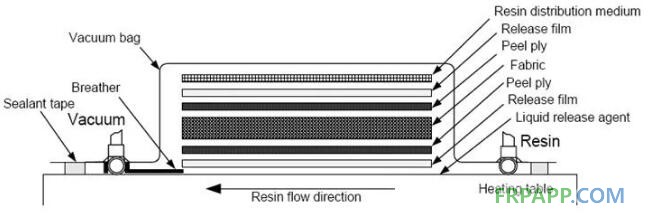

如圖1所示,VARIM工藝的基本原理是在真空負壓條件下,利用樹脂的流動和滲透實現對密閉模腔內的纖維織物增強材料的浸漬,然后固化成型。

VARIM工藝的基本流程包括:

(a) 準備階段。包括單面剛性模具的設計和加工、模具表面的清理和涂覆脫模劑、增強材料(纖維織物、預成型件、芯材等)和真空輔助介質(脫模介質、高滲透導流介質、導氣介質等)的準備等。

(b) 鋪層階段。在單面剛性模具上依次鋪設增強材料、脫模布、剝離層介質、高滲透導流介質、樹脂灌注管道、真空導氣管道等。

(c) 密封階段。用密封膠帶將增強材料及真空輔助介質密封在彈性真空袋膜內,并抽真空,保證密閉模腔達到預定的真空度。

(d) 灌注階段。在真空負壓下,將樹脂膠液通過樹脂灌注管道導入到密閉模腔內,并充分浸漬增強材料。

(e) 固化階段。繼續維持較高的真空度,在室溫或加熱條件下液體樹脂發生固化交聯反應,得到產品預成型坯。

(f) 后處理階段。包括清理真空袋膜、導流介質、剝離層介質、脫模布等真空輔助介質和脫模修整等,最終得到制品。

圖1 真空輔助模塑成型(VARIM)工藝示意圖

和傳統的開模成型工藝以及RTM工藝相比,VARIM工藝具有以下優點:

(1)模具成本低。與RTM工藝需要陰、陽雙面剛性對模相比,VARIM工藝只需要單面剛性模具;與模壓工藝需要承受高溫高壓的成型模具相比,模具的制造成本較低,適用于設計開發不同結構復雜外形的大型模具。

(2)制品外形可控,尺寸精確。VARIM工藝對制品尺寸和形狀的限制較少,可以用于航空航天、國防工程、船舶工業、能源工業、基礎結構工程等領域中大厚度、大尺寸結構制件的成型,如火箭外殼、風電葉片、汽車殼體等。

(3)制品力學性能好,重復性高。與手糊構件相比,VARIM工藝成型制品的力學機械性能可以提高1.5倍以上,并且制品的纖維含量高、孔隙率低、結構缺陷少、表面均勻光滑、構件之間一致性高,因此VARIM工藝成型制品的質量穩定,具有很好的可重復性。

(4)環保性好。相比與開模成型時,苯乙烯、丙酮等揮發性有機化合物(VOCs)的揮發量高達35~45 %,了解更多工藝資料登錄復材應用技術網,VARIM工藝作為一種閉模成型技術,在樹脂灌注和固化過程中,易揮發物和有毒空氣污染物均被局限于真空袋膜中,因此幾乎不對環境造成污染,是VARIM工藝最突出的一個優點。

(5)生產效率高。處于真空負壓下的樹脂能夠沿著樹脂灌注管道迅速導入到密閉模腔內,并在凝膠前充分快速滲透和浸漬增強材料,可整體成型大型復雜幾何形狀的夾芯和加筋結構件,與開模工藝相比,VARIM工藝可節約勞動力50 %以上。

VARIM工藝的主要原材料

1.1.樹脂

適用于VARIM工藝的樹脂包括環氧樹脂、乙烯基樹脂、不飽和聚酯樹脂、酚醛樹脂等低粘度樹脂。VARIM工藝對樹脂的要求一般有以下幾點:

(a)樹脂體系粘度低。一般要求樹脂體系粘度在100~800 mPa·s,最佳粘度范圍為100~300 mPa·s,從而使樹脂在真空負壓力作用下能夠完全浸漬增強材料。如果樹脂粘度過高,充模流動速度慢,并且對纖維織物的浸漬效果也不理想;如果樹脂粘度過低,樹脂流動速度太快,容易形成干斑等缺陷。

(b)凝膠時間適宜。不同的工藝對凝膠時間有不同的要求,因此凝膠時間應可變易控,具有合適的操作周期,是VARIM工藝專用樹脂體系的一項重要指標。一般對于大型制件成型而言,要求樹脂體系的低粘度平臺時間(即工藝操作窗口)不少于30 min,了解更多工藝資料登錄復材應用技術網,以避免樹脂在灌注過程就發生劇烈的凝膠反應和固化交聯反應。

(c)固化放熱峰值適中。高放熱峰會降低模具的使用壽命、可能對制品中的芯材、加強筋等部件產生影響。同時,高的放熱峰可能引起部件的裂紋,影響制品性能。

(d)其它物理化學性能,包括良好的力學機械性能,以滿足工程應用的高要求,抗熱氧老化性、耐化學腐蝕性、阻燃性、無毒、成本低等。

1.2.增強材料

增強材料一般包括E玻纖、碳纖維、Kevlar纖維、Spectra纖維以及E玻纖與其它幾種纖維的混雜形式。增強材料的可以是短切纖維或纖維織物,但通常采用織物,如無捻粗紗織物、加捻織物、雙向縫合織物等,其中新型的針織材料和平紋單向纖維是較理想的選擇。

1.3.真空袋膜

耐高溫尼龍膜和聚丙烯膜是最常用的真空袋膜,主要利用它們的延展性、柔韌性和抗穿刺性能;同時要求材料具有較高的耐熱溫度(具體需考慮樹脂性能)和優異的阻隔氣密性。

1.4.密封膠粘帶

密封膠粘帶是一種以丁基橡膠為基膠,添加耐溫的補強劑和增粘劑等助劑的真空袋膜密封劑,要求材料具有高彈性、表面粘接性以及耐溫性等性能,保證在制品成型周期內具有優異的密封性能。

1.5.高滲透介質

高滲透介質的作用是保證樹脂在真空灌注過程中能夠迅速滲透和流動,大幅度提高充模流動速度,通常可采用尼龍網和機織纖維。

1.6.剝離層介質

剝離層介質的作用是將制品和高滲透介質或真空袋膜分隔開,避免真空輔助介質粘附在制品上。一般選用低孔隙率、低滲透率的薄膜材料作為剝離層介質,如PE、PP多孔膜等。

1.7.輕質芯材

一般芯材都在可選范圍內,如輕質木材、PVC、PEI、PMI、SAN、PS泡沫和其它線性微孔封閉型塑料等。對于開孔型芯材(如蜂窩狀),樹脂會充滿其空穴,加重了制品的重量和成本,因此這類芯材不宜選用。

VARIM工藝的常見缺陷及原因分析

2.1.氣泡和白斑

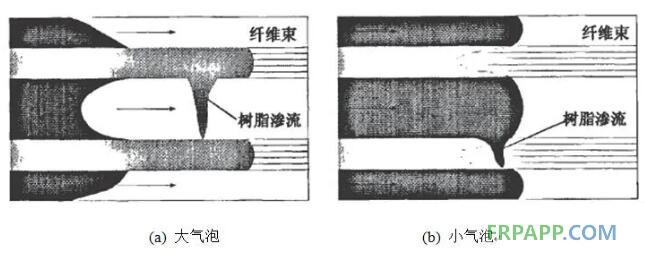

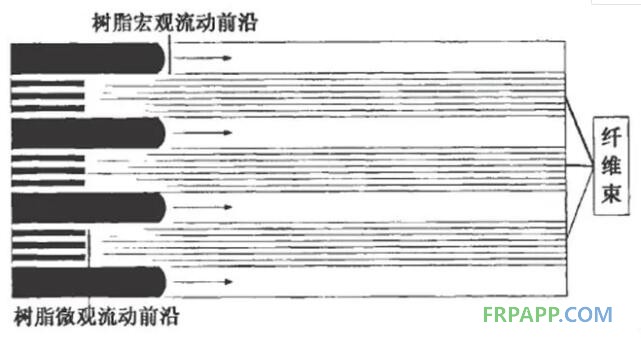

如圖2所示,在VARIM工藝中,樹脂在纖維織物中的滲透流動可以分為宏觀流動和微觀流動,其中樹脂在纖維束空隙之間的流動稱為宏觀流動,而樹脂在纖維束內部纖維單絲之間的流動稱為微觀流動。如果宏觀流動與微觀流動的流動速度不同,即兩者的流動前緣存在不一致時,樹脂就會在纖維織物層內發生橫向滲透,從而導致局部“包氣”的現象,其中在制件的表面層表現出氣泡的產生,而在制件的內部層表現出白斑的產生。

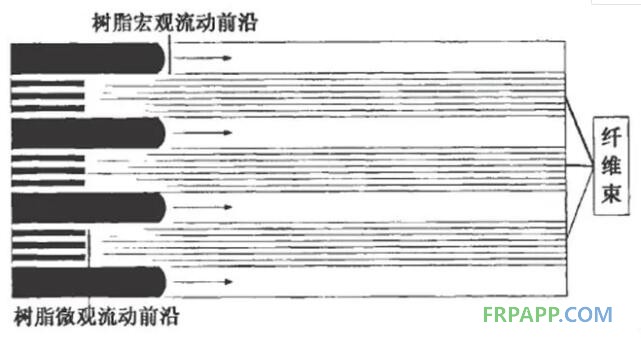

局部“包氣”現象的產生是因為樹脂的宏觀流動和微觀流動不一致,其中宏觀流動前緣的流速與灌注壓力梯度有關,灌注壓力梯度越大,宏觀流動越快;而微觀流動前緣的流速與纖維單絲之間的毛細管作用力有關,毛細管作用力越大,微觀流動越快。因此,如圖3(a)所示,當灌注壓力梯度小于毛細管作用力時,樹脂微觀流動前緣的流速就會大于宏觀流動前緣的流速,此時纖維束內部的樹脂發生橫向滲透,而將纖維束空隙之間的殘余氣體包裹,形成大氣泡;相反,如圖3(b)所示,當灌注壓力梯度大于毛細管作用力時,樹脂宏觀流動前緣的流速就會大于微觀流動前緣的流速,此時纖維束之間空隙的樹脂就會向纖維束內部發生橫向滲透,了解更多工藝資料登錄復材應用技術網,而在纖維束內部形成小氣泡。為了減少及避免局部“包氣”現象的產生,通常需要預先抽真空并在設定的真空度維持一定的時間,從而盡可能的排除密閉模腔內的空氣,同時適宜將樹脂灌注流道設計成樹脂沿著纖維織物垂直(90°)方向流動,而不是如圖3和圖4所示的樹脂沿著纖維織物平行(0°)方向流動。

圖2 真空輔助模塑成型(VARIM)工藝中,樹脂的宏觀流動和微觀流動示意圖[6]

局部“包氣”現象的產生是因為樹脂的宏觀流動和微觀流動不一致,其中宏觀流動前緣的流速與灌注壓力梯度有關,灌注壓力梯度越大,宏觀流動越快;而微觀流動前緣的流速與纖維單絲之間的毛細管作用力有關,毛細管作用力越大,微觀流動越快。因此,如圖3(a)所示,當灌注壓力梯度小于毛細管作用力時,樹脂微觀流動前緣的流速就會大于宏觀流動前緣的流速,此時纖維束內部的樹脂發生橫向滲透,而將纖維束空隙之間的殘余氣體包裹,形成大氣泡;相反,如圖3(b)所示,當灌注壓力梯度大于毛細管作用力時,樹脂宏觀流動前緣的流速就會大于微觀流動前緣的流速,此時纖維束之間空隙的樹脂就會向纖維束內部發生橫向滲透,了解更多工藝資料登錄復材應用技術網,而在纖維束內部形成小氣泡。為了減少及避免局部“包氣”現象的產生,通常需要預先抽真空并在設定的真空度維持一定的時間,從而盡可能的排除密閉模腔內的空氣,同時適宜將樹脂灌注流道設計成樹脂沿著纖維織物垂直(90°)方向流動,而不是如圖3和圖4所示的樹脂沿著纖維織物平行(0°)方向流動。

圖3 真空輔助模塑成型(VARIM)工藝中,氣泡和白斑缺陷形成的示意圖[6]

1.1.干斑和干區

在VARIM工藝中,樹脂在纖維束之間的流動速度不一致,如果樹脂灌注流道或纖維織物鋪層設計不合理,就會導致“流道效應”或“短路效應”的發生,樹脂在低阻力區域的流動速度將會顯著大于高阻力區域的流動速度,高達10~100倍,從而樹脂將主要在低阻力區域內發生流動和滲透,使得高阻力區域內的纖維織物不能充分浸漬甚至完全未浸漬,制件在宏觀上表現出干斑和干區的不良現象。纖維織物與樹脂之間的浸潤性匹配不良、纖維織物局部結構松散或過于緊密或扭曲變形、夾心芯材與纖維織物之間的空隙過大等原因都可能會造成制件出現干斑和干區的不良現象。

1.2.褶皺和翹曲

在鋪層階段,如果纖維織物沒有鋪設緊密和平整,樹脂在灌注過程中就有可能擠壓甚至沖散纖維束,導致固化后的制件出現褶皺和翹曲的不良現象。此外,樹脂發生凝膠反應和固化交聯反應時,會具有一定的體積收縮率,并且會釋放出大量的反應熱,在很大的內應力或熱應力下導致松散的纖維織物發生扭曲變形,進而引起制件出現翹曲的現象。為了消除褶皺和翹曲不良現象的發生,要求纖維織物及預成型件的鋪設要展放平整,宜選用體積收縮率小、放熱量小的樹脂體系,并且采用合理的固化制度和散熱循環系統。

1.3.過抽和缺膠

在VARIM工藝中,為了維持樹脂灌注過程仍具有很高的真空度,確保灌注所需的真空壓力梯度以及制品的質量,需要持續地抽真空排出密閉模腔內、纖維束間空隙的殘余氣體。如果真空通道設置不合理,或樹脂灌注管道設置不合理,抽氣的同時就容易將大量的低粘度樹脂也抽走,從而導致制品出現大面積缺膠,產生過抽的不良現象。

1.4.雜斑和富膠

在鋪層階段,如果在纖維織物層中夾雜團塊狀物體,將會使局部區域內的纖維織物發生變形,導致樹脂膠液出現局部富集,固化后的制件則出現凹凸不平的雜斑。

與缺膠現象相同,富膠現象的產生也主要是由于真空通道和樹脂灌注管道鋪設不合理所致,這是因為樹脂在灌注進口處的壓力為大氣壓,而其流動前緣處的壓力幾乎為零,這樣離真空管口越遠(即樹脂灌注進口),樹脂含量越高,相應的纖維含量越低;了解更多工藝資料登錄復材應用技術網,而離真空管口越近(即樹脂流動前緣),樹脂含量越低,相應的纖維含量越高。因此,真空通道和樹脂灌注管道鋪設不合理,或者樹脂達到出口處時就立即關閉樹脂進口和真空系統,就會導致樹脂灌注進口區域出現富膠的現象,大尺寸、大厚度制件也將會出現厚度不均的現象。

為了削弱上述的富膠現象,需要合理設置真空通道和樹脂灌注管道,并且在樹脂達到出口處后,關閉樹脂灌注進口,而在不出現過抽的情況下,繼續維持抽真空一段時間,使樹脂壓力穩定地減少,盡量使制件各區域的樹脂含量均勻一致。此外,較大厚度的芯材和加強筋邊界處也會出現膠液富集的現象,因此需要鋪設一些三角形或梯形材料作為過渡,避免富膠現象的產生。

VARIM工藝的應用

VARIM工藝作為一種新型的復合材料成型工藝,始于20世紀80年代末,該工藝一開始并沒有受到人們的高度重視,未能實現其潛在的巨大商業價值。直至1996年,由于在船舶上的成功應用,VARIM工藝才在當年的SPI復合材料年會上得到人們的認可和重視。由于VARIM工藝具有成本低、產品質量高、適合制造大型、復雜整體結構制件等諸多優點,因此經過十多年的研究和應用,VARIM工藝已經不再局限于船舶工業的應用,而廣泛應用到了很多軍用和民用設施的建設上,如軍用艦船、導彈艙、雷達罩、風電葉片、橋梁、汽車外殼、冷藏箱等。

航空大型部件

戰機座艙:美國洛克希德-馬丁公司(Lockheed MartinCorporation)研制的F-35戰機首次采用了VARIM工藝制造座艙,成本比熱壓罐工藝下降了38 %。

大型飛機機翼:在由美國NASA(National Aeronautics and Space Administration)資助的“波音預成型體”計劃中,V System Composites公司采用VARIM工藝,研究了機翼結構復合材料及帶加強筋機身整體復合材料夾層結構的成型,而波音公司則研究了大型飛機機翼蒙皮的整體成型。

大型艦艇及上層建筑

在船舶工業中,英國VosperThornycroft(VT)公司采用VARIM工藝為英國皇家海軍制造了270多艘復合材料掃雷艦,并還制造了運輸船、作業艇、救生艇船體和海洋港口工程結構等。North End公司使用VARIM工藝制造了長達27.5 m的船體,并經檢驗船體層合板的空隙率幾乎為零,且力學性能與熱壓罐低溫固化成型的制件相當,但制造成本卻大幅度地降低。英國Sandown級掃雷艇采用非磁性材料制造,整個艦艇的所用上層建筑和部分內部結構制件均為VARIM工藝所成型,可以抵抗很強的沖擊。美國海軍DD21 Zumwalt級隱身驅逐艦和瑞典海軍YS2000 Visby級隱身反潛輕型巡洋艦都采用了VARIM工藝成型的泡沫夾芯結構作為艦船殼體。佛山市寶達船舶工程有限公司使用VARIM工藝對含有芳綸纖維的混雜增強材料和乙烯基樹脂進行了復合成型,制造生產了13.6 m的海關超高速摩托艇。

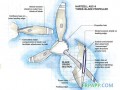

大型復合材料風電葉片

近年來,VARIM工藝被廣泛應用于大型復合材料風電葉片的整體成型。相比于手糊成型工藝,VARIM工藝生產風電葉片的生產效率大幅度的提高,操作環境顯著改善,樹脂使用量可減少30 %,并且產品質量穩定,重復性好。丹麥艾爾姆(LM)玻璃纖維制品有限公司采用VARIM工藝開發了長達60 m的風電葉片。

采用VARIM工藝制造葉片,主要可分為以下幾步工序:

(1)模具準備:對模具進行清理,并涂覆脫模劑。

(2)鋪覆增強材料:根據設計要求,鋪覆纖維織物。該工序除了織物的型號、位置以及搭接的尺寸必須滿足設計要求外,還要保證鋪覆的平整以及清潔。

[1] A. Goren, C. Atas.Manufacturing of polymer matrix composites using vacuum assisted resin infusionmolding [J]. Archives of Materials Science and Engineering, 2008, 34(2): 117-120.

[2] 祝穎丹, 李新華, 王繼輝, 高國強. 高滲透介質型真空注射成型工藝的研究[J]. 復合材料學報, 2003, 20(4): 136-140.

[3] 李柏松, 王繼輝, 鄧京蘭. 真空輔助RTM成型技術的研究[J]. 玻璃鋼/復合材料, 2001, (1): 17-23.

[4] 趙晨輝, 張廣成, 張悅周. 真空輔助樹脂注射成型(VARI)研究進展[J]. 玻璃鋼/復合材料, 2009, (1): 80-84.

[5] Xiudong Sun, Shoujie Li, L. James Lee. Molding fillinganalysis in vacuum assisted resin transfer molding [J]. Polymer Composites, 1998,19(6): 807-817.

魯ICP備2021047099號

魯ICP備2021047099號