2.2 凸臺

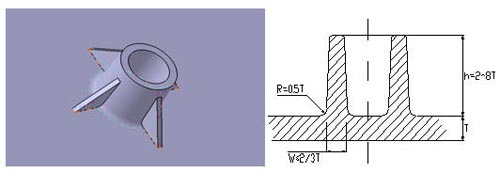

有時為了使產品達到某種裝配功能或對產品結構進行工藝改善,常常需要在產品上設計凸臺,如下圖所示:

圖4 凸臺結構及設計示意圖

但在設計凸臺時,常常在凸臺周圍添加加強筋,以增加凸臺強度并改善材料的流動性,并且凸臺壁厚不可太厚,以免在產品表面形成縮坑。

2.3 圓角

在制品拐角或翻邊處,需用圓角過渡,以改善材料流動性能,應盡量避免使用直角或小于壁厚的圓角,圓角半徑的大小一般是外R取2T(壁厚),內R取1T。

3 預埋件設計

SMC制件中設計筋、臺與預埋金屬嵌件,是實現相應功能(如減重、增加制件剛性、方便零件配合與連接等)的主要方法,幾乎是不可避免的。但需注意上述細節設計會造成表面縮坑現象,因此筋的厚度以3mm為宜,臺的根部要圓滑過渡,預埋嵌件用金屬材料的熱脹系數與SMC盡可能接近,預埋嵌件周圍料層不宜太薄(否則會因收縮破壞制件表面)。

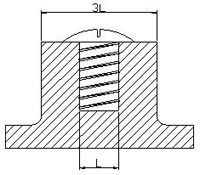

3.1 自攻螺釘

SMC制品上應盡量避免使用自攻螺釘,因為玻璃鋼制品的剪切強度較低,無法起到應有的作用,且安裝時容易將凸臺脹裂。但如果確有需要,進行產品設計時應盡量參照圖5設計:

圖5 自攻螺釘設計示意

3.2 嵌件結構

為了實現SMC制品與其他零件的連接,常常需要在制品中預置螺紋嵌件。預埋嵌件分為內螺紋和外螺紋兩種,即預埋螺母和預埋螺栓。通常使用銅或鋁等硬度比鋼低的材料,以防止嵌件在模具內錯位時損傷模具。

對于SMC制品用嵌件,設計時應注意以下事項:

1) 嵌件用金屬材料的熱膨脹系數應與SMC盡可能接近;

2) 嵌件周圍SMC料層不宜太薄,否則會因收縮而使制件破壞;

3) 嵌件必須用開槽或滾花結構以保證嵌件牢固地固定在SMC本體內。

當嵌件為通孔而且嵌件高度與制品厚度一致時,因嵌件高度有公差,合模時易將嵌件壓變形。所以嵌件設計高度應該低于制品厚度。

魯ICP備2021047099號

魯ICP備2021047099號