(2)最大弓高:相鄰兩點所夾的曲線段上的點到相鄰兩點所形成的直線的距離的最大值,數學表達式為:

(3)最大角度:相鄰兩點在曲線上的切向所形成的角度最大值,數學表達式為:

最大步長、最大弓高與最大角度,為求解鋪放軌跡的離散點提供依據,要求求解的鋪放軌跡任意相鄰兩點的步長、弓高與角度必須在最大步長、最大弓高與最大角度范圍內。壓輥可以快速地從當前位置移動到安全平面,進刀/退刀高度是鋪放起始點沿法向方向上的距離。

根據設置的鋪放工藝參數,結合CAA接口即可計算鋪放軌跡離散數據點。計算鋪放軌跡流程見圖3。

4 超聲切割操作加工軌跡計算

超聲切割根據切割輪廓等信息計算生成切割軌跡。超聲切割操作的結構包括4部分,分別為曲線輪廓、軌跡離散參數、安全平面/安全距離與進給速度。

曲線輪廓設定參考鋪層,調整點與切割輪廓。參考鋪層,調整點均只能選一個,切割輪廓可以選多條曲線。曲線輪廓離散參數設定最大步長、最大弓高與最大角度,為求解超聲切割軌跡的離散點提供依據,要求求解的超聲切割軌跡任意相鄰的兩點的步長、弓高與角度必須在最大步長、最大弓高與最大角度范圍內。

安全平面/安全距離設定切割過程中的安全平面與安全距離。鋪帶頭可以快速地從當前位置移動到安全平面。安全距離是切割起始點沿法向方向上的距離。進給速度設定調整點速度、進刀速度與切割速度。調整點速度是刀頭從調整點在安全平面映射點運動到真正切割的第一點在安全平面映射點的速度。進刀速度是刀頭從切割的第一點沿法向距離為安全距離的點運動到切割的第一點的速度。切割速度是超聲切割時的速度。

根據設置的超聲切割工藝參數,結合CAA接口即可計算切割軌跡離散數據點。計算切割軌跡的流程如圖4所示。

5 激光檢測操作加工軌跡計算

激光檢測根據檢測輪廓等信息計算生成檢測軌跡。激光檢測操作的結構包括3部分,分別為曲線輪廓、軌跡離散參數與進給速度。

曲線輪廓設定鋪層、檢測輪廓與輪廓類型。曲線輪廓離散參數設定最大步長、最大弓高與最大角度,為求解檢測軌跡的離散點提供依據,要求求解的檢測軌跡任意相鄰兩點的步長、弓高與角度必須在最大步長、最大弓高與最大角度范圍內。進給速度設定檢測的速度。

根據設置的激光檢測工藝參數,結合CAA接口即可計算激光檢測軌跡離散數據點。計算激光檢測軌跡的流程如圖5所示。

6 加工軌跡保存與仿真

加工軌跡(Tool Path)計算完成之后,CAA提供了刀軌生成類廠CATIMfgToolPathFactory進行加工軌跡的添加,通過接口CATIMfgCompoundTraject或是接口CATIMfgToolPathComponents查詢獲取相應的接口CATIMfgTPSaveData,進行加工軌跡保存,加工軌跡保存后將生成到加工操作下,可以進行仿真與APT文件輸出。

加工軌跡計算完成并進行加工軌跡存儲之后,調用CATIA系統CAM部分已有的刀具軌跡仿真模塊進行加工軌跡仿真,實現了加工軌跡生成與CATIA系統仿真模塊的無縫集成。仿真以動畫形式展示鋪帶編程形成的軌跡,方便用戶方便檢查其操作的正確性。仿真界面見圖6。

總結

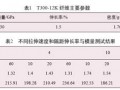

利用本系統進行了多個鋪層的鋪帶規劃與編程,并輸出了各鋪層的APT文件。并將本系統計算結果與法國TapeLay軟件計算結果進行比較,比較結果如下:

(1)輸出的APT文件格式與TapeLay軟件格式完全相同。

(2)APT文件中鋪放軌跡點的輸出與TapeLay軟件輸出基本一致,最大誤差為0.25mm,主軸方向、切線方向基本相同,誤差可忽略不計。

自動鋪帶軟件技術是實現復合材料構件自動化制造的關鍵技術,軟件功能將直接影響復合材料構件的制造效率和產品質量,材料工藝技術和裝備技術研究的深入對自動鋪帶軟件技術提出了更高的要求。本文采用Visual Studio 2005平臺運用CATIA/CAA二次開發技術實現了自動鋪帶的數控編程系統,并能夠輸出滿足鋪帶制造需求的APT文件,該系統完成了鋪帶編程的主要功能,相關功能的穩定性與方便性還有待進一步完善。

魯ICP備2021047099號

魯ICP備2021047099號