計算結果分析

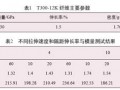

復合材料在熱壓罐中固化分為3個熱歷程:升溫、恒溫和降溫,此過程中工裝溫度場分布的不均勻性導致各部分熱應力分布不均勻,工裝在熱應力和自重載荷耦合作用下產生變形。熱歷程中工裝變形量最大值分布如圖6所示,從圖中可得出:

(1)整個熱歷程中,工裝總變形量最大值達4.662mm

(2)工裝沿自身長度方向變形量最大值為4.596mm,與總變形量最大值較為接近。

(3)工裝沿自身寬度方向和高度方向的變形量最大值分別為0.805mm 和0.339mm,其變形量相對于工裝長度方向變形量較小。

熱應力不均勻導致的變形量最大值為靜力載荷導致工裝變形量的53~734 倍,這說明在復合材料固化成型過程中,熱應力載荷對工裝結構變形起著決定性作用。

圖6反映出工裝總變形量最大值隨時間的變化,不能得出熱應力不均勻導致的型面翹曲對型面的影響。對工裝型面翹曲的表征從沿工裝長度方向(圖5 中U 方向)和沿工裝寬度方向(圖5 中V 方向)這兩個方面來闡述:沿工裝長度方向的翹曲,采用V1 上的U1V1、U7V1、U14V1,V3上的U1V3、U7V3、U14V3 和V5上的U1V5、U7V5、U14V5 位置作為監測點;沿工裝寬度方向的翹曲,采用U3上的U3V1、U3V3、U3V5,U7上的U7V1、U7V3、U7V5 和U14 上的U14V1、U14V3、U14V5 位置作為監測點。由圖7得知:

(1)沿V3方向,其中間位置、迎風端及背風端位置由于均受到加熱而使Z向變形量在熱歷程升溫階段逐漸增大;進入恒溫階段后,中間位置處Z向變形量基本趨于平穩,迎風端和背風端由于與環境熱空氣的溫差不一致導致升溫幅度不同,各自的Z向變形量不同;降溫階段,其變形量趨勢基本與升溫階段相反。

(2)沿V1和V5方向,迎風端位置Z 向變形量在熱歷程中先是低于后又高于中間位置和背風端位置的Z向變形量。

(3)迎風端位置相對于中間位置的Z向變形量先是低于后又高于背風端位置相對于中間位置的Z向變形量。這是因為迎風端雖然首先與環境空氣相接處,但工裝內部的支撐柱在空氣流經工裝內部時對其形成擾流作用,使工裝內局部空氣流動速度明顯大于工裝外部,中間位置的支撐柱與空氣換熱速率增大。

(4)V3方向,內部支撐柱的擾流作用使背風端位置相對于中間位置的Z向變形量先急劇增大后趨于平穩,然后迅速下降;V1和V5方向,其處于工裝外圍與工裝外部流動空氣直接接觸,背風端位置相對于中間位置的Z向變形量在整個熱歷程中變化較平緩。

另外,研究表明:

(1)沿工裝寬度方向,翹曲變形基本處于對稱狀態。

(2)在U7方向上,兩端位置相對中間位置的Z向變形量在升溫階段急劇增大,在恒溫階段達到最大值并緩慢下降,進入降溫階段后急劇減小。

(3)在U3和U14方向上,監測位置處的Z向變形量曲線在熱歷程中基本保持一致;因為工裝寬度方向尺寸相對較小,在熱歷程不同階段,空氣流態在寬度方向上對溫度場差值影響較小。

(4)在U3和U14方向上,兩端位置相對中間位置的Z向變形量在升溫階段急劇增大,進入恒溫階段后迅速下降;在恒溫階段后期出現緩慢變化,進入降溫階段又迅速下降。

在復合材料的熱壓罐固化過程中,對柱支撐形式的固化工裝型面,溫度不均勻性導致的型面翹曲變形較為復雜。在工裝結構內部,支撐柱存在位置所對應型面的局部變形量大于沒有支撐柱存在的位置,這是因為支撐柱對空氣的擾流作用加快了支撐柱與周圍空氣之間的熱傳遞。圖8為3200s時工裝溫度場及Z向結構變形量分布云圖。

結束語

本文以柱支撐形式建立大型復合材料固化工裝模型,在保證工裝結構靜力剛度的前提下,計算得到工裝在熱壓罐固化工藝過程中的溫度場分布,然后把重力載荷,施加到帶有溫度值的有限元模型上進行工裝的熱- 結構耦合分析。得到結論如下:

(1)成型工裝在熱- 結構耦合作用下,相對于重力載荷熱應力載荷對工裝結構變形起決定性作用。

(2)對工裝型面在垂直型面方向的變形量,有支撐柱存在的位置大于無支撐柱存在的位置。

魯ICP備2021047099號

魯ICP備2021047099號