我國航空航天工業的發展要求有配套的室溫固化耐熱膠粘劑。國內這方面品種主要有北京航空材料研究院的SY系列,晨光化工院的DG系列,黑龍江省石化院的J系列。本文采用混合環氧樹脂作為膠粘劑的主體樹脂,用一種端胺基丁腈橡膠(ATBN)增韌環氧樹脂,選用聚酰胺類固化劑和叔胺類促進劑,研制了一種室溫固化耐熱膠粘劑,它的粘接強度、耐介質性、耐熱性、電絕緣性能均較好并滿足某項目的技術要求。

1 實驗部分

1.1 原材料

環氧樹脂E 51,無錫;環氧樹脂AG 80,上海;聚酰胺類固化劑315,上海;增韌劑ATBN,進口;促進劑S1,自制;鈦白粉,天津。

1.2 粘接試樣的制備

常溫剪切試樣采用Ti6AL4V鈦合金,200℃剪切試樣采用LY12CZ鋁合金,試片表面均經噴砂處理,固化條件為25℃×7d或80℃×4h。

1.3 性能測試

剪切強度,GB/T7124-1986;適用期,GB/T7123.1-2002;耐介質性,OCT180517-83;絕緣性,GB10064-88。

2 結果與討論

2.1 膠粘劑配方的研究

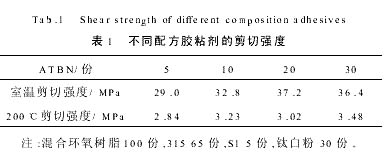

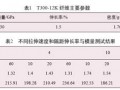

為了滿足膠粘劑可室溫固化耐熱200℃的要求,采用高官能度環氧樹脂與雙酚A型環氧樹脂混合,組成混合環氧樹脂,作為膠粘劑的主體樹脂;選用帶有端胺基活性官能團的丁腈橡膠ATBN進行增韌,使其在保證對膠粘劑有效增韌的同時,提高膠粘劑的交聯密度,從而提高膠粘劑的耐熱性,平衡膠粘劑韌性和耐熱性的矛盾;為了保證膠粘劑的常溫和低溫性能以及膠粘劑的反應活性,選用韌性和反應活性較好的聚酰胺類固化劑,同時選用自制的叔胺類促進劑來提高膠粘劑體系的反應活性,加入鈦白粉作為填料。按上述思路進行膠粘劑配方設計。表1所示為ATBN用量不同時膠粘劑經80℃×4h固化后的剪切強度。

從表1可見,增韌劑ATBN質量分數為20份,其常溫剪切強度最高,達到37.2MPa,增韌劑用量為10~30份之間200℃剪切強度基本相當,本文選擇ATBN用量為20份進行以下試驗。

2.2 不同固化條件對粘接剪切強度的影響

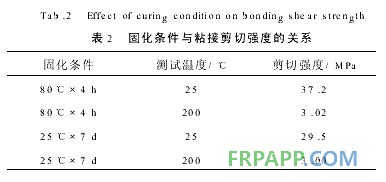

經不同條件固化后分別測試膠粘劑在室溫和200℃時的粘接剪切強度,其結果見表2。

從表2可見,此膠粘劑經80℃×4h固化比經25℃×7d固化后的室溫剪切強度高,這是室溫固化環氧膠粘劑的普遍特點,200℃的剪切強度2者基本相當,這可能與高溫下測試時膠粘劑繼續固化反應有關。

(待續)

按GB/T7123.1-2002,通過黏度的測定來確定膠粘劑的適用期,圖1所示為膠粘劑在常溫下的黏度 時間曲線。

從圖1可見,常溫下膠粘劑的黏度隨時間的增加而增大,用線性回歸法得出曲線拐點處的坐標值為(77,238),此曲線在拐點處黏度迅速增大,此點的時間即為膠粘劑的適用期,此膠粘劑的適用期為77min。

2.4 不同溫度下的粘接剪切強度

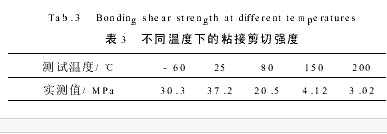

膠粘劑經80℃×4h固化后,在不同溫度下測試的粘接剪切強度列于表3。

從表3可見,此膠粘劑-60℃的剪切強度達30.3MPa,25℃的剪切強度最高,此后隨溫度的上升剪切強度下降,200℃的剪切強度為3.02MPa。

2.5 膠粘劑的耐介質性能

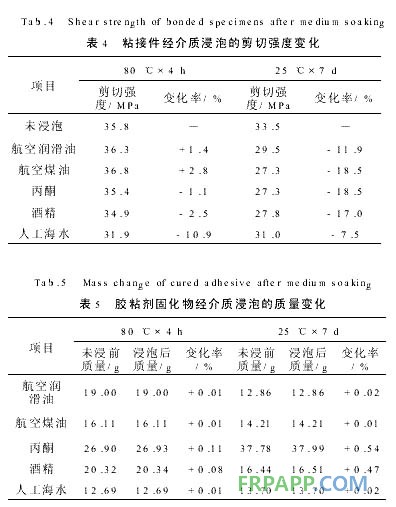

按技術標準[2]對膠粘劑的耐介質性能進行評定,根據標準試樣和少許固化的膠粘劑在介質中保持30min后的強度變化和質量變化來判定的,強度下降率不大于20%,質量變化為1%以下的為耐介質性好。不同條件固化后在不同介質中浸泡30min前后,粘接件剪切強度和固化物質量的變化分別示于表4、表5中。

從表4可見,標準試樣經5種不同的介質浸泡后均引起剪切強度變化,但下降值均在20%以內;從表5可見,此膠粘劑固化物經5種不同的介質浸泡后的質量變化均在1%以內,說明此膠粘劑的耐介質性較好。

2.6 膠粘劑的電性能

采用500V電阻搖表測試此膠粘劑固化物的絕緣電阻,大于500MΩ,說明此膠粘劑的電絕緣性能較好。

3 結論

采用ATBN對環氧樹脂增韌,可制成室溫固化耐熱200℃的膠粘劑。該膠粘劑具有較好的粘接強度、耐介質性、耐溫性、電絕緣性能,滿足某項目的技術要求。

魯ICP備2021047099號

魯ICP備2021047099號