為克服環氧樹脂膠粘劑玻璃化溫度高,剝離、彎曲、沖擊等強度都很低的缺點[1],通常使用尼龍、丁腈橡膠、聚氨酯等進行改性,可顯著提高其剝離、彎曲、沖擊等強度[2-4]。這些改性的膠粘劑可作為結構膠粘劑用于飛機、汽車等的制造[5]。聚氨酯具有高抗沖強度和優異的耐低溫性能,但端異氰酸酯基(一NCO)活性過高,不便直接使用[6]。端環氧基聚氨酯既具有聚氨酯的結構特征,義具有與環氧樹脂相同的活性基團,用其改性的環氧膠粘削就有可能發揮聚氨酯膠粘劑和環氧膠粘劑的優點,互補缺點,得到一種既具有一定柔韌性、又具有相當粘接強度的較為理想的膠粘劑。黃銅被認為是較難粘接的材料,本文就端環氧基聚氨酯改性環氧膠對黃銅的粘接性能(剪切強度)做了初步研究。

1實驗部分

1.1原料

環氧樹脂,上海忖脂有限公司;環氧丙烷聚醚,上海高橋石化三廠;固化劑,華東理工大學化工廠;縮水什油,自制;甲苯二異氰酸酯(TDI).80/20,進171;黃銅板,6=3mm,國產。

1.2端環氧基聚氨酯的合成及其紅外光譜圖

1.2.1合成原理

合成原理如下:

將化學計量的TDI加入到裝有攪拌裝置、冷凝器、溫度計和氮氣干燥系統的圓底燒瓶中,升溫至60一-80℃,分批加入計量的聚醚后保溫5h,然后降低溫度至40℃以下,加入計量縮水甘油,升溫至700c,反應至無一NCO基團為止。降溫,出料,包裝待用。

1.2.3紅外光譜分析

端環氧基聚氨酯的紅外光譜(如圖1):

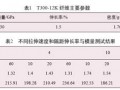

2.1不同樹脂體系對剪切強度的影響

聚氯酯膠粘劑具有優越的耐沖擊性、耐寒性以及卓越的耐剝離性,而環氧樹脂膠卡占劑的特點屜低柔韌性、高硬度、高耐化學品性、高搭接剪切強度,若使其二者結合,則可發揮兩者的優點,互補缺點,制造出既有一定柔韌性,又有相當粘接強度的較為理想的膠粘劑。我們對多種樹脂體系進行了比較,其中以端環氧基聚氨酯改性環氧樹脂膠粘劑對其的剪切強度最佳。結果見表1。

端環氧基聚氨酯改性環氧樹脂膠粘劑中端環氧基聚氨酯的用量對剪切強度有明顯的影響。結果如圖2所示。

2.3 固化劑種類及用量對剪切強度的影響

(1)可以交聯固化環氧樹脂的固化劑很多,主要有脂肪胺類、芳香胺類和脂環胺及其改性產品、低分子聚酰胺、酸酐等,膠粘劑的性能往往取決于固化劑的種類。我們對其中4種固化劑體系(分別為脂肪胺類、脂環胺類、改性脂環胺類及聚酰胺)進行對比試驗,則以聚酰胺為最好。結果見表2。

2.4固化條件對剪切強度的影響

溫度影響膠粘劑的固化速度,溫度高,固化速度快,而且,溫度也是影響膠粘劑粘接性能的主要因素之一。不同固化溫度對剪切強度的影響結果如圖4所示。

2.5填料用量對剪切強度的影響

不同填料量對剪切強度的影響結果如圖5所示。

2.6表面處理對剪切強度的影響

對被粘物進行適當的表面處理以確保膠粘劑與被粘物充分濕潤、緊密結合,實現牢固的粘接。常片{的方法有機械法(打磨法)、物理法和化學法(酸洗、銅氨法、酸性氯化銅法、底膠法)等。初步的對比結果見表3。

在上述實驗基礎上,先將表面打磨,再用底膠法分別比較涂膠與否對剪切強度的影響。實驗結果見表4。

3結論

(1)端環氧基聚氨酯用于改性環氧樹脂膠粘劑,較大地提高丁膠牯劑的強度。

(2)端環氧基聚氯酯改性環氧樹脂膠粘劑在60下可扶得最佳性能。

(3)該膠粘劑對較難粘材料黃銅的剪切強度達到30MPa以上。

京ICP備14000539號-1

京ICP備14000539號-1