前言:

玻璃纖維增強熱固性塑料是指玻璃纖維作為增強材料,熱固性塑料(包括環氧樹脂、酚醛樹脂、不飽和聚酯樹脂等)作為基體的纖維增強塑料。因其比重小,比強度高,比最輕的金屬鋁還要輕,而比強度比高級合金鋼還要高,所以又稱為玻璃鋼。而玻璃纖維增強環氧樹脂是GFRP中綜合性能最好的一種。相比傳統材料,復合材料具有一系列不可替代的特性,自二次大戰以來發展很快。盡管產量小(據法國Vetrotex公司統計,2003年全球復合材料達700萬噸),但復合材料的水平已是衡量一個國家或地區科技、經濟水平的標志之一。美、日、西歐水平較高。北美、歐洲的產量分別占全球產量的33%與32%,以中國(含臺灣省)、日本為主的亞洲占30%。中國大陸2003年玻璃纖維增強塑料逾90萬噸,已居世界第二位。

1玻璃纖維增強環氧樹脂的性能

在玻璃鋼產業中可以采用很多種樹脂材料做基體,那為什么要采用環氧樹脂呢?這是因為環氧樹脂(EP)是優良的熱固性樹脂,它與目前大量應用的不飽和聚酯(UP)樹脂相比,具有更優良的力學性質、電絕緣性、耐化學藥品性、耐熱性和粘合性能[1]。環氧樹脂固化收縮率低,僅1%-3%,而不飽和聚酯樹脂卻高達7%-8%。它的粘結力最強,與玻璃纖維復合時,界面剪切強度最高。可低壓固化,揮發份甚低, 固化后力學性能、耐化學性佳,電絕緣性能良好。

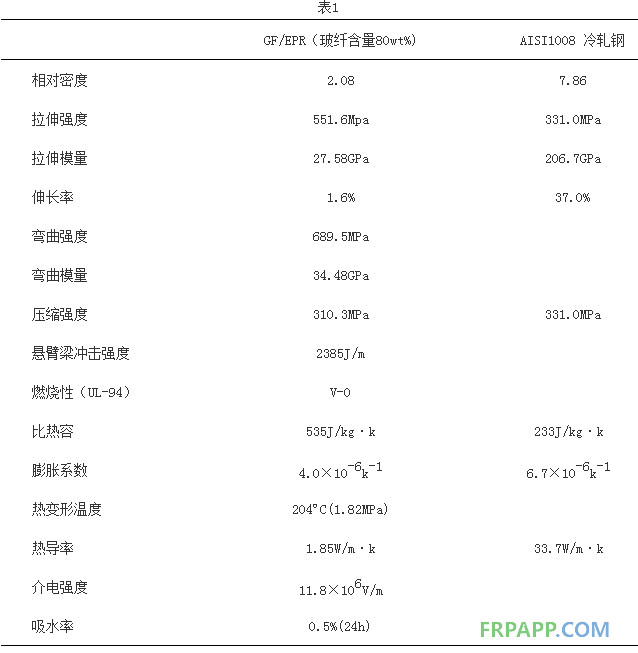

下表為以FW(纖維纏繞)法制造的玻纖增強環氧樹脂的產品為例與鋼性能的對比

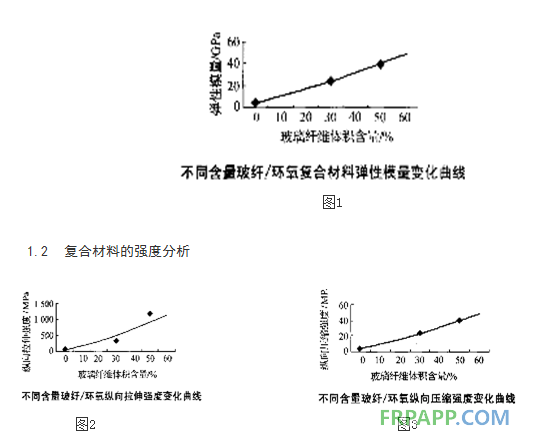

1.1 復合材料的彈性模量分析

以環氧樹脂澆注體為參照,當基體中填加不同體積分數的玻璃纖維后,所得復合材料試樣的彈性模量變化如圖所

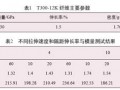

1.2 復合材料的強度分析

由于玻璃纖維是單向排列于樹脂基體中,所以當纖維含量達到一定值后,當外力由基體傳遞至纖維時,由于各向異性的影響,會使力的作用方向發生變化,即主要沿纖維取向方向進行傳遞。在一定程度上使力的作用得到分散,對復合材料的破壞作用減緩,從而使材料的強度得到提高。但當纖維含量過多時,部分纖維難以被樹脂充分浸潤,從而在材料中形成許多結合較弱的界面,當材料受力時,這些界面容易脫附拔出,應力傳遞失效,使材料的性能下降 。

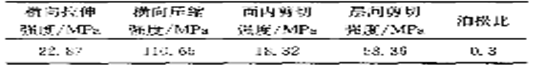

表2

當玻璃纖維體積含量為50%時,復合材料可獲得較好的綜合力學性能,其中彈性模量可達40GPa,縱向拉伸強度可達1200MPa,縱向壓縮模量可達700MPa。

2成型工藝

目前玻璃纖維增強環氧樹脂在生產上主要有十種成型工藝:

手糊成型(HLU)

樹脂傳遞成型(RTM)

纖維纏繞成型法(FW)

結構反應注射成型(SRIM)

拉擠成型 (PULT)

真空袋法成型(VB)

樹脂膜熔浸成型(RFI)

低溫固化預浸料成型(CP)

預浸料(高壓釜)成型

SCRIMP RIFT VARTM

目前我國還是以手糊成型為主,在樹脂基復合材料中約占80%。

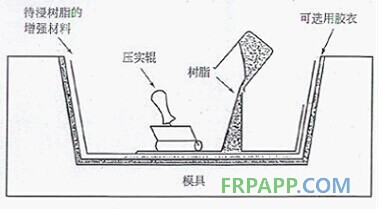

2.1 手糊成型(HLU)

圖4

2.1.1 方法

依次在模具表面上施加脫模劑 、膠衣、一層粘度為0.3-0.4PaS的中等活性液體熱固性樹脂(須待膠衣凝結后)、一層纖維增強材料,纖維增強材料有表面氈、無捻粗紗布(方格布)等幾種。以手持輥子或刷子使樹脂浸漬纖維增強材料,并驅除氣泡,壓實基層。鋪層操作反復多次,直到達到制品的設計厚度。 樹脂因聚合反應,常溫固化,可加熱加速固化。

2.1.2 手糊成型工藝的優點

a)不受尺寸,形狀的限制;

b)設備簡單,投資少;

c)工藝簡單;

d)可在任意部位增補增強材料,易滿足產品設計要求;

e)產品樹脂含量高,耐腐蝕性能好。

3.1.3手糊成型的缺點

a)屬于勞動密集型生產,產品質量由工人訓練程度決定;

b)玻纖含量不可能太高,樹脂需要粘度較低才易手工操作,溶劑量高,力學與熱性能受限制;

c)手糊用樹脂分子量低,通常可能較分子量高的樹脂有害于人的健康和安全。

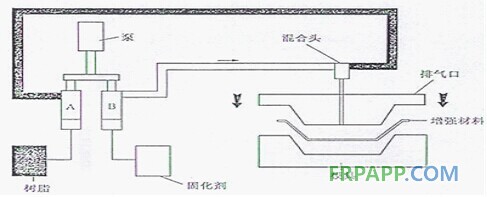

2.2 樹脂傳遞成型(RTM)

圖5

2.2.1 方法

RTM是一種閉模低壓成型的方法,將纖維增強材料置于上下模之間,合模并將模具夾緊,在壓力下注射樹脂,樹脂固化后打開模具,取下產品。樹脂膠凝過程開始前,必須讓樹脂充滿模腔,壓力促使樹脂快速傳遞到模個內,浸漬纖維材料。

RTM是一低壓系統,樹脂注射壓力范圍0.4-0.5MPa,當制造高纖維含量(體積比超過50%)的制品,如航空航天用零部件時,壓力甚至達0.7MPa。纖維增強材料有時可預先在一個模具內預成型大致形狀(帶粘結劑),再在第二個模具內注射成型。為了提高樹脂浸透纖維能力,可選擇真空輔助樹脂傳遞成型(VARTM-vacuum assisted resin transfer molding )。

注意樹脂一經將纖維材料浸透,樹脂注口要封閉,以便樹脂固化。注射與固化可在室溫或加熱條件下進行。模具可以復合材料與鋼材料制作。若采用加熱工藝,宜用鋼模。

2.2.2 優點

a)制品纖維含量可較高,未被樹脂浸得部分非常少;

b)閉模成型,生產環境好;

c)勞動強度低,對工人技術熟練程度的要求也比手糊與噴射成型低;

d)制品兩面光,可作有表面膠衣的制品,精度也比較高;

e)成型周期較短;

f)產品可大型化;

g)強度可按設計要求具有方向性;

h)可與芯材、嵌件一體成型;

i)相對注射設備與模具成本較低。

2.2.3 缺點

a)不易制作較小產品;

b)因要承壓,故模具較手糊與噴射工藝用模具要重和復雜,價位也高一些;

c)能有未被浸漬的材料,導致邊角料浪費。

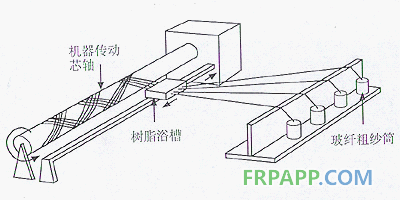

2.3 纖維纏繞成型法(FW)

圖6

2.3.1 方法

通常采用直接無捻粗紗作為增強材料。粗紗排列在紗架上。粗紗自紗架上退繞,通過張力系統、樹脂槽、繞絲嘴,由小車帶動其往復移動并纏繞在回轉的芯軸(模)上。纖維纏繞角度與纖維排列密度根據強度設計,并由芯軸(模)轉速與小車往復速度之比,精確地控制。固化后將纏繞的復合材料制品脫模。

對某些兩端密閉的產品不用脫模,芯模即包在復合材料產品內,作為內襯。

2.3.2 優點

a)因為纖維逕直以合理的線型鋪設,承擔負荷,故復合材料制品的結構特性可非常高;

b)由于同內襯層組合,可制得耐腐蝕、耐壓、耐熱的制品;

c)可制造兩端封閉的制品;

d)鋪放材料快、經濟、用無捻粗紗,材料費用低;

e)可采用樹脂計量,然浸膠后的纖維通過擠膠或口模,控制樹脂含量;

f)可大量生產和自動化;

g)機械成型,復合材料材質及方向性均勻,質量穩定。

2.3.3 缺點

a)制品形狀限于圓柱形或其它回轉體;

b)纖維不易沿制品長度方向精確排列;

c)對于大型制品,芯模成本高;

d)成品外表不是“模制”的,不盡如人意;

e)對于承受壓力的制品,如選擇樹脂不合適或無內襯,就易發生滲漏。

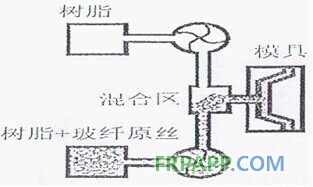

2.4 結構反應注射成型(SRIM)

圖7

2.4 方法

將兩種或兩種以上的組分在混合區低壓(0.5MPa)混合后,即在低壓(0.5-1.5MPa)下注射到閉模中反應成型,此即為工藝過程。若組分一為多元醇,一為異氰酸酯,則反應生成聚氨酯 。為增加強度,可直接在一種組分內行加入磨碎玻纖原絲和(或)填料。亦可采用長纖維(如連續纖維氈、織物、復合氈、短切原絲等的預成型物等)增強,在注射前將長纖維增強材料預先置模具內。用此法可得到高力學性能的制品。

2.4.1 優點

a)制造成本比熱塑性塑料注射工藝低;

b)可制造大尺寸、形狀復雜的產品;

c)固化快,適于快速生產。

2.4.2 缺點

采用磨碎玻璃纖維增強原料費用高,不經濟。

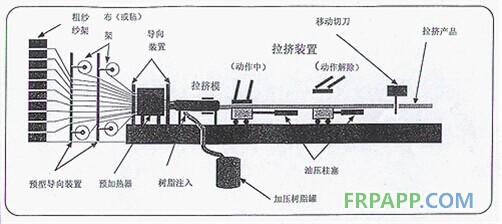

2.5 拉擠成型 (PULT)

2.5.1 方法

主要采用玻璃纖維無捻粗紗(使用前預先放置在紗架上),它提供縱向(沿生產線方向)增強。其它類型的增強材料有連續原絲氈、織物等。它們補充橫向增強,表面氈則用于提高成品表面質量。樹脂中可加入填料,改進型材性能(如阻燃),并可降低成本。

拉擠成型的程序是:

a)使玻璃纖維增強材料浸漬樹脂;

b)玻璃纖維預成型后進入加熱模具內,進一步浸漬(擠膠)、基體樹脂固化、復合材料定型;

c)將型材按要求長度切斷。

現在已有變截面的、長度方向呈弧型的拉擠制品成型技術。

拉擠成型將增強材料浸漬樹脂有兩種方式:

膠槽浸漬法(圖8):通常采用此法,即將增強材料通過樹脂槽浸膠,然后進入模具。此法設備便宜作業性好,適于不飽和聚酯樹脂,乙烯基酯樹脂。

注入浸漬法(圖9):玻纖增強材料進入模具后,被注入模具內的樹脂所浸漬。此法適于凝膠時間短、粘度高、生產附產物的樹脂基體,如酚醛、環氧、雙馬來酰亞胺樹脂。

圖8

圖9

2.5.2 優點

a)典型拉擠速度0.5-2m/min,效率較高,適于大批量生產,制造長尺寸制品;

b)樹脂含量可精確控制;

c)由于纖維呈縱向,且體積比可較高(40%-80%),因而型材軸向結構特性可非常好;

d)主要用無捻粗紗增強,原材料成本低,多種增強材料組合使用,可調節制品力學性能;

e)制品質量穩定,外觀平滑。

2.5.3 缺點

a)模具費用較高;

b)一般限于生產恒定橫截面的制品。

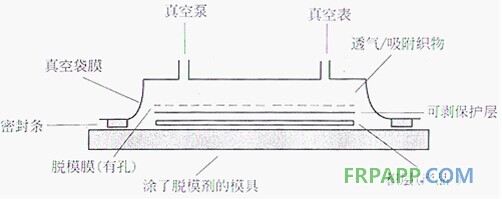

2.6 真空袋法成型(VB)

圖10

2.6.1 方法

此法是手糊法與噴射法的延伸。將手糊或噴射好的積層在樹脂的A階段與模具在一 起,在積層上覆以橡膠袋,周邊密封,在后用真空泵抽真空,使積層受到不大于1個氣壓的壓力,而被壓實、固化、成型。

2.6.2 優點

a)采用普通的濕法鋪層技術,通常可獲得高纖維含量的制品;

b)可制造大尺寸產品;

c)產品兩面光;

d)較濕法鋪層浸膠孔隙率低;

e)由于壓力,樹脂流經結構纖維,纖維得以較好地浸漬樹脂;

f)有利于操作人員健康和安全;真空袋減少了固化時逸出的揮發性物質。

2.6.3 缺點

a)額外的工藝過程增加了勞動力和袋材成本;

b)要求操作人員有較高的技術熟練水平;

c)樹脂混合和含量控制基本上仍然取決于操作人員的技術;

d)生產效率不高。

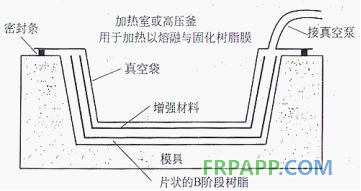

2.7 樹脂膜熔浸成型(RFI)

圖11

2.7.1 方法

將干織物與樹脂片(樹脂片系放在一層脫模紙上提供)交替鋪放在模具內。鋪層被真空袋包覆,藉真空泵抽真空,將干織物內空氣抽出。然后加熱,令樹脂熔化并流浸已抽出空氣的織物,然后經過一事實上時間即固化。

2.7.2 優點

a)空隙率低,可精確獲得高的纖維含量;

b)鋪層清潔,有利于健康和安全(似預浸);

c)可較預浸法成本低,此為主要的優點;

d)由于樹脂僅能過織物厚度方向傳遞,故樹脂未浸到白斑區可較SCRIMP(西曼復合材料公司樹脂參入成型法—Seeman Composite Resin Infusion Molding Process)少。

2.7.3 缺點

a)目前僅用于宇航工業,還未推廣;

b)雖然宇航工業用高壓釜系統產非總是需要,但加熱室和真空袋系統對于復合材料固化,總是不可少的;

c)模具要求能經受樹脂膜片的工藝溫度(低溫固化即需60-100ºC);

d)要求所用芯材能經受工藝溫度和壓力;

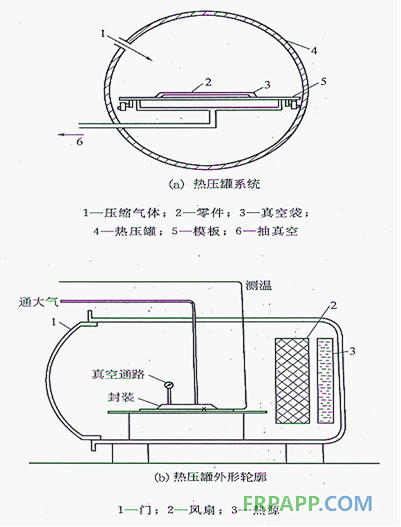

2.8 預浸料(高壓釜)成型

圖12

2.8.1 方法

預先在加熱、加壓或使用溶劑的條件下,將織物和(或)纖維預先用預催化樹脂預浸漬。固化劑大多能在環境溫度下,讓預浸材料貯存幾周或幾個月,仍能保質使用。當要延長保持期,材料須在冷凍條件下貯存。樹脂通常在環境溫度下呈臨界固態。故觸摸預浸材料時有輕微的黏附感,象膠帶似的。制作單向預浸漬材料的纖維直接由紗架下來,與樹脂結合。預浸漬材料用手或機械鋪于模具表面,通過真空袋抽真空,并通常加熱到120-180ºC。使樹脂重新流動,并最終固化。盛開附加壓力通常藉助高壓釜(實際上是一座壓力加熱罐)提供,它能對鋪層施加達5個大氣壓的壓力。

2.8.2 優點

a)預浸材料制造人員可精確地調整樹脂/固化劑水平和樹脂在纖維中的含量;可以可靠地得到高纖維含量。

b)材料于操作人員十分安全,無礙健康,操作清潔;

c)單向帶纖維成本最低,因為毋須將纖維預先轉為織物的二次加工過程;

d)由于制造過程采用可滲透的高粘度樹脂,樹脂化學性能力學和熱性能可以是最適宜的;

e)材料有效時間長(室溫下可保質數月),這意味著可優化結構、復合材料易鋪層;

f)可能實現自動化和節省勞動力。

2.8.3 缺點

a)對于預浸織物,材料成本高;

b)通常要對高壓釜固化復合材料制品,耗費大、作業慢、制品尺寸受限制;

c)模具需能承受作業溫度;

d)芯材需要承受作業溫度和壓力。

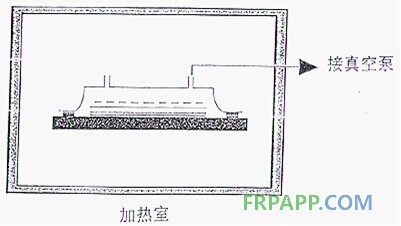

2.9 低溫固化預浸料成型(CP)

圖13

2.9.2 優點

a)預浸材料制造人員可精確地調整樹脂/固化劑水平和樹脂在纖維中的含量;可以可靠地得到高纖維含量。

b)材料于操作人員十分安全,無礙健康,操作清潔;

c)單向帶纖維成本最低,因為毋須將纖維預先轉為織物的二次加工過程;

d)由于制造過程采用可滲透的高粘度樹脂,樹脂化學性能力學和熱性能可以是最適宜的;

e)材料有效時間長(室溫下可保質數月),這意味著可優化結構、復合材料易鋪層;

f)可能實現自動化和節省勞動力。

2.9.3 缺點

a)對于預浸織物,材料成本高;

b)通常要對高壓釜固化復合材料制品,耗費大、作業慢、制品尺寸受限制;

c)模具需能承受作業溫度;

d)芯材需要承受作業溫度和壓力。

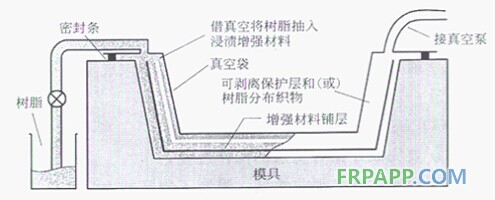

2.10 西曼復合材料公司樹脂滲透成型法(SCRIMP)

柔性模具樹脂滲透法(RIFT)

真空輔助樹脂傳遞成型(VARTM)

圖14

2.10.1 方法

SCRIMP,RIFT ,VARTM這三種工藝原理相似。它們都是將織物作為干鋪層材料入模內,如同RTM。然后覆以剝離保護層和縫編非結構織物。整個鋪層用真空袋覆罩好。袋無滲漏后,讓樹脂流到積層。樹脂很容易流經非結構織物而在整個鋪層分布。SCRIMP法在真空袋與鋪層之間可置加壓模塊,利于提高制作表觀與結構密實度。

2.10.2 優點

a)同RTM,但制品僅一面光,不似RTM兩面光;

b)由于模具一半是真空袋,主模具僅需較低強度,故模具成本甚低;

c)可制造大尺寸產品;

d)通常的濕法鋪層工具可改進以用于這些成型法;

e)一次作業即可生產芯材結構。

2.10.3 缺點

a)要完成好相對復雜的操作過程;

b)樹脂粘度必須非常低,限制了制品的力學性能;

c)存在鋪層未浸到樹脂,而造成的廢品浪費的可能性;

3 玻璃纖維增強環氧樹脂的應用

3.1 在航空、航天工業中的應用

我國高性能復合材料應用于航空業已有20多年歷史[7],因玻璃纖維增強環氧樹脂材料耐腐蝕、耐高溫、耐輻射而且密度小、剛性好、強度高,所以廣泛用于導彈彈頭和衛星整流罩,宇宙飛船的防熱材料,飛行器的艦船的殼體、翼片和螺旋槳[8]等。

3.2 在民用工業中的應用

玻璃纖維增強環氧樹脂在民用工業中主要用于以下幾個方面:

a)玻璃鋼的壓力容器和管道

b)玻璃鋼電機護環、套環等

c)防腐蝕制品

d)玻璃鋼模具

主要產品:汽車儀表盤、保險杠、建筑門、窗、桌、沙發、電絕緣件小艇半成品、列車和卡車車身面板、艇、賽車、芯材粘結、方向舵管道、貯罐、氣瓶(消防呼吸氣瓶、壓縮天然氣瓶等)等。

4發展趨勢及展望

我國復合材料/玻璃鋼工業研究起始于1958年,經過多年的發展,產量從1978年的6000多噸發展到2008年的295萬噸,已經僅次于美國,躍居世界第2位。但在很多高新產業關于玻璃纖維增強環氧樹脂的研究仍然遠遠不夠,目前在很多產業方面,尤其在航空航天、飛機、建筑以及地鐵和汽車產業中,有很多部件因為暫時還沒有研制出性能更好,質量更輕的材料仍然采用金屬,這勢必會造成能源的損失。而玻璃纖維增強環氧樹脂材料具有比金屬更輕,更堅硬、更耐輻射、更絕緣的特性,所以在未來的高新產業方面,定會大有作為。

魯ICP備2021047099號

魯ICP備2021047099號