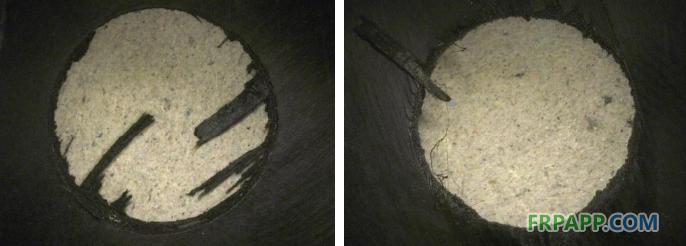

1、毛刺

由于碳纖維復合材料的非均勻性,且其纖維鋪層方向對制孔質量有較大影響,材料的各向異性,刀具在不同位置處切削碳纖維的不同角度,會使部分碳纖維受到拉伸作用而非剪切作用,這些都是導致在孔出口和入口處容易產生毛刺缺陷的因素,而且毛刺產生的方向一般與最外層纖維的鋪層方向一致。又因為碳纖維復合材料對刀具有較大的磨損作用,刀具磨損變鈍后,刃口寬度增大,不能順利將碳纖維切斷,也容易形成毛刺。

2、撕裂

碳纖維復合材料的鉆出過程分兩個階段:一是橫刃作用階段。橫刃首先接觸外層碳纖維,由于橫刃切削速度很低且不鋒利,不能將材料切斷,而是施加推力導致材料向外退讓,并沿鋪層方向向兩側擴展。二是主切削作用階段。從橫刃切出出口表層材料開始,主切削刃一邊向外推擠,一邊以自身的螺旋對工件進行扭曲。鉆削軸向力過大及刀具磨損因素都容易在出口處形成撕裂缺陷。

3、分層

鉆孔過程中,碳纖維材料層在鉆削軸向力的作用下產生層間應力,如果在孔出口一側不施加足夠的支撐,在孔出口處容易出現層間應力過大,若該應力超過樹脂基體的強度,則很容易造成碳纖維復合材料層與樹脂基體分開,產生分層缺陷。一般來說,鉆削軸向力越大,層間應力越大,越容易產生分層缺陷。

4、縮孔

碳纖維復合材料在鉆削過程中不能使用冷卻液,這些冷卻液會通過毛細作用滲入材料,對材料造成損害,因此只能采用干切加工,這就加劇了刀具磨損,導致切削熱過大。由于材料導熱性差,這些熱量無法快速釋放,導致制孔區域溫度較高,在鉆削完成后,由于碳纖維復合材料線脹系數和彈性恢復較大,會出現縮孔的現象,影響制孔尺寸精度。

無錫威盛新材料科技有限公司在多年的碳纖維加工過程種積累了豐富的實踐經驗,針對上述問題,其主要從鉆削加工機制、制孔工藝及專業刀具的選擇等方面著手,具體有以下幾種對策:

對策一:采用定位精度高、切削穩定的數控銑床。

對策二:制孔表面質量與碳纖維的鋪層方向有關,要根據具體的鋪層方向確定合適的鉆削軸向力方向,選擇較為合理的加工參數,不斷優化工藝。

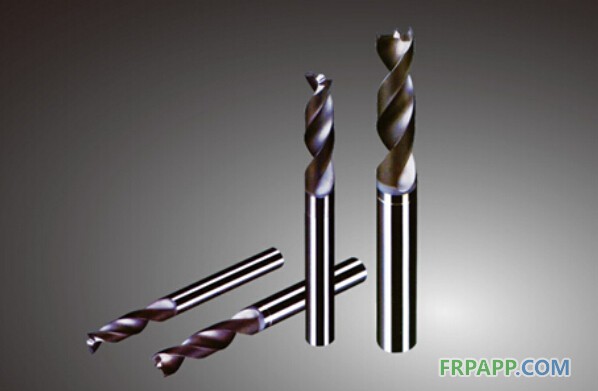

對策三:重視鉆削刀具形狀和材料的選擇,如采用較小的鉆尖角、較大的金剛石顆粒,可以有效降低鉆削軸向力;選用有優異的定心性能、有CVD涂層的鉆頭,可以延長刀具壽命;選用金剛石復合鉆頭可實現碳纖維復合材料鉆鉸锪一次性加工,提高加工效率。

對策四:調整刀具軸向和工件表面的角度,在制孔加工過程中如果刀具與局部工件表面垂直度較差,將會嚴重影響到孔的尺寸精度與圓度。通過控制刀具的前角和后角使刀具獲得足夠的鋒利性,同時保證一定的刃口強度。

對策五:采用較低的進給速度和適中的主軸轉速可避免分層缺陷的產生。采用螺旋銑削制孔,能有效降低切削溫度,避免制孔出口處出現撕裂和分層現象。采用“以磨代鉆”技術,也可以提高工具的耐磨性和出入口質量。

對策六:選擇合適的壓緊力提高制孔精度。壓緊力的主要作用包括:補償重力對刀具角度造成的影響;消除疊層材料層與層間的間隙,防止層間毛刺的進入,使結構緊湊,增加系統的動態剛度。如果壓緊力過小,可能導致鉆孔時系統剛性不足,引起振動,從而導致制孔質量受到影響;但過大的壓緊力容易使工件局部變形,壓腳因此而不能緊密貼合工件表面,也會影響制孔的精度。

總之,制孔雖然是碳纖維復合材料加工過程中一個技術含量不太高的環節,但其精確度和完美度直接影響到成品的外觀以及質量,更是造成碳纖維復合材料報廢的重要原因。所謂“細節決定成敗”,在這個問題上,硬件的配備、操作工的熟練程度以及技術指導都是不可或缺的,這也是碳纖維復合材料加工廠家需要重視的問題。

魯ICP備2021047099號

魯ICP備2021047099號